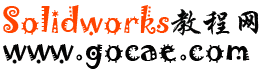

ISO 10791 第七部分定义了两种类型的精加工试件,每种类型有两种规格尺寸。第一种试件用于评定定位精度和轮廓误差,以检验加工中心的几何特性。第二种试件用于检测两次间隔面铣削过程中是否存在接刀痕,用于评价机床 Z 轴精度是否一致。文章源自solidworks教程网-http://gocae.com/2917.html

文章源自solidworks教程网-http://gocae.com/2917.html

文章源自solidworks教程网-http://gocae.com/2917.html

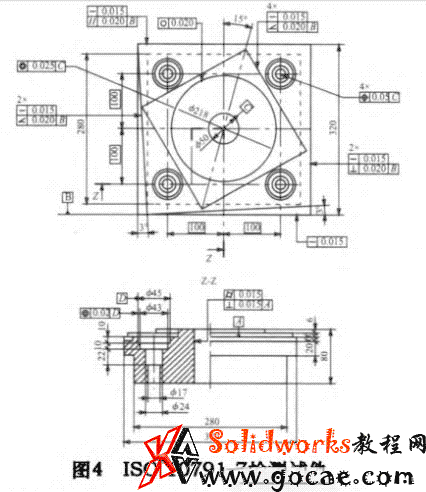

NAS 979 公布了一种用于检测五轴加工轮廓精度的圆锥台试件。文章源自solidworks教程网-http://gocae.com/2917.html

文章源自solidworks教程网-http://gocae.com/2917.html

文章源自solidworks教程网-http://gocae.com/2917.html

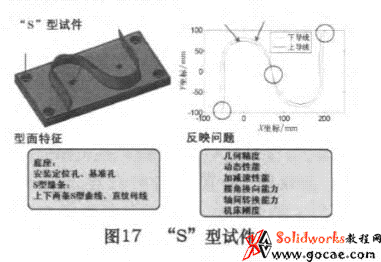

德国生产协会也发布了多种用于评价机床加工精度的测试试件,其中包括可用来检测五轴机床加工精度的两种类型测试试件。文章源自solidworks教程网-http://gocae.com/2917.html

文章源自solidworks教程网-http://gocae.com/2917.html

文章源自solidworks教程网-http://gocae.com/2917.html

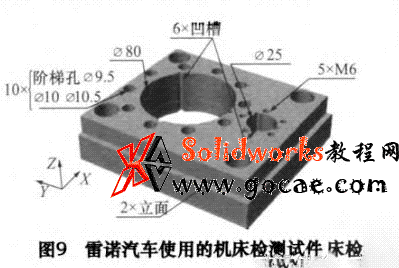

经过多年发展,国际上出现了多种用于检测机床精度的测试试件,大部分检测元素都与 ISO 标准相似。文章源自solidworks教程网-http://gocae.com/2917.html

文章源自solidworks教程网-http://gocae.com/2917.html

文章源自solidworks教程网-http://gocae.com/2917.html

然而,无论是三坐标测试件还是五座标测试件,都是用来评定机床加工精度是否符合设计和验收要求的测试试件,都无法进行机床最大切削能力的测试和评定。文章源自solidworks教程网-http://gocae.com/2917.html

切削能力的测试试件

文章源自solidworks教程网-http://gocae.com/2917.html

文章源自solidworks教程网-http://gocae.com/2917.html

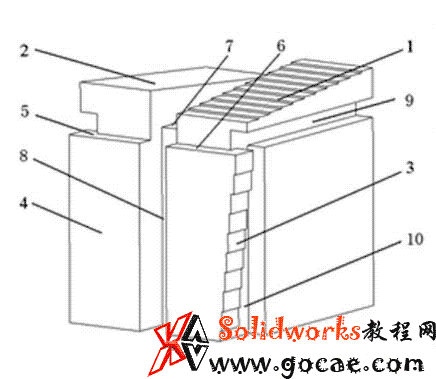

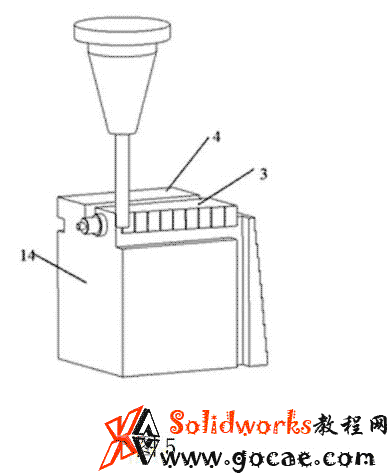

具体结构如下 :由第一测试区 1 的作业面是位于水平方向的台阶面,水平方向的台阶面的各阶梯高度差一致,阶梯宽度一致,阶梯长度逐级递增 ;第二测试区2与第一测试区1相邻,第二测试区 2 的作业面为一个位于水平方向的倾斜面 ;第三测试区 3 垂直于第一测试区1,第三测试区 3 的作业面是位于垂直方向的台阶面,垂直方向的台阶面高度差一致,阶梯宽度一致,阶梯长度从上至下逐级递减,第四测试区 4 垂直于第二测试区 2,第四测试区 4 的作业面为垂直方向的平面,在各测试区域之间设有退刀槽 7、8、9、10、11、12,第一测试区1所在的水平面与第三测试区3所在的垂直面之间设有隔离区台阶6,在第二测试区 2 所在的水平面与第四测试区 4 所在的垂直面之间设有隔离区台阶 5。

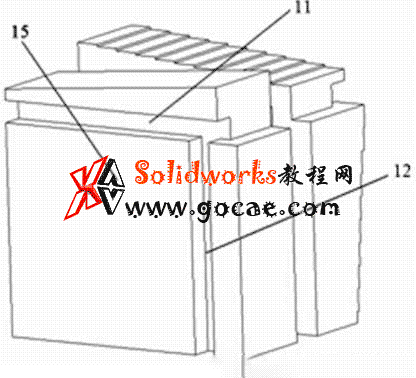

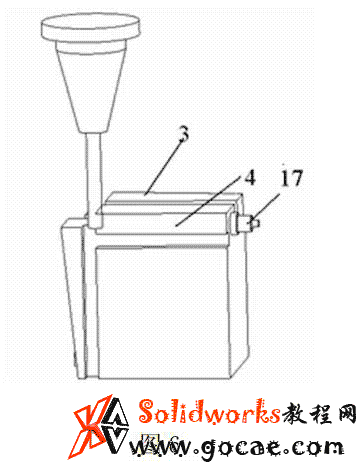

测试样件加工方法 该试件由 120×120×100mm 的 7075 航空铝合金试料加工而成。具体加工工序如下 :选用 120×120×100mm 试料,在确保各平面都具备作为加工基准的条件下,以底面为基准,在试料一角加工出图 1 中第四测试区 4 和第三测试区 3 的顶面台阶 5、6,以及第一测试区 1 和第二测试区 2 之间的退刀槽 7,采用逐层面铣削方式每间隔 10mm 深度加大 1mm 加工出第一测试区 1 的台阶面 ;以面 13 为基准加工退刀槽 8 ;如图 2 所示,以面 15 为基准加工退刀槽 9、10,以逐层面铣削方式每间隔 10mm 深度加大 1mm 加工出第三测试区 3 的台阶面 ;

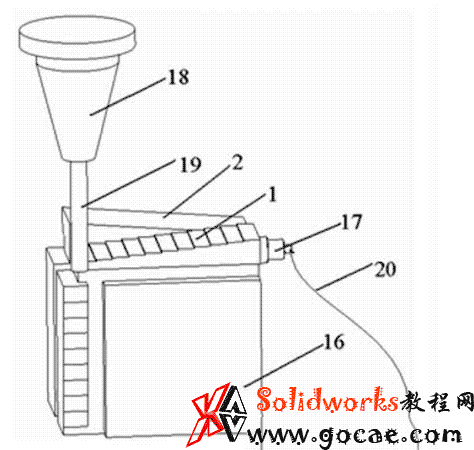

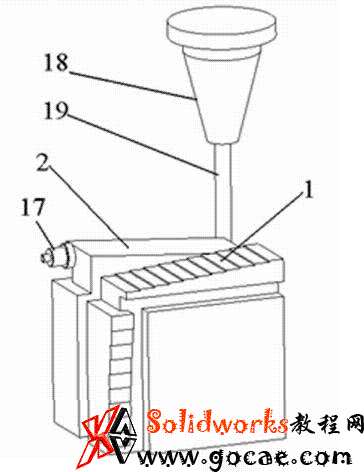

如图 3 所示,以面 16 为基准,应用直径为 10mm 的立铣刀全宽加工出退刀槽 11、12,以侧铣方式加工出第二测试区 2 的倾斜作业面。第二测试区 2 的垂直方向的平面作为第四测试区 4的作业面。外连传感器增加制造系统成本,使用测力仪等装置装夹工件又会降低工件和夹具的整体刚度,更易产生颤振。此方法可以在不应用加速度传感器和振动测试系统的前提下,通过直接切削试验在测试样件不同作业区按如下切削方法,直观获得稳定切削和不稳定切削的参数范围和临界稳定区域。若条件允许,利用振动(加速度)传感器进行辅助测试,有助于辨识切削振幅、振动频率等参数,帮助分析机床的切削能力,获得更好的效果。

2. 切削试验方法 :

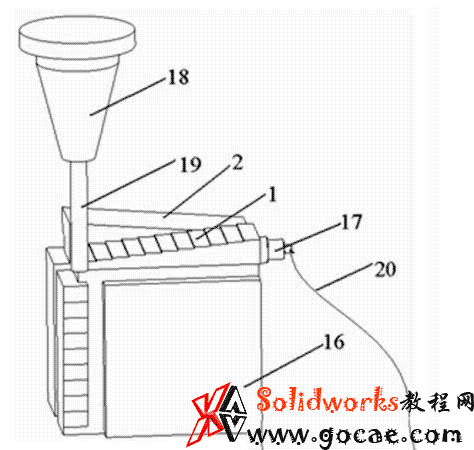

第一次装夹,第一测试区,如图3所示,其中17是单方向加速度传感器,18是刀柄,19 是铣刀,20 是加速度传感器信号线 :铣刀直径 :10mm~20mm ;主轴转速 :机床最高转速的 50%-70% ;进给方向 :由左至右 ;每齿进给量 :0.05mm/z ;径向切深 :1mm ; 轴向切深 :初始轴向切深 1mm,沿水平方向进给,经过每阶梯长度 10mm,切深增加1mm,最终轴向切深 12mm ; 铣削方式 :主轴正转,逆铣,侧铣。

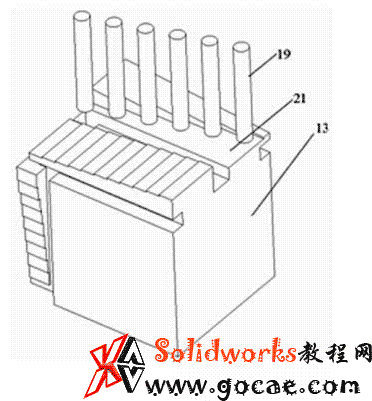

第二测试区 : 第二测试区加工分为两个部分。第一部分,如图 4 所示,主轴正转,逆铣,侧铣。通过与第一测试区相同的侧铣方式完成轴向切深由浅到深的连续变参数颤振试验 ; 铣刀直径 :10mm~20mm ;主轴转速 :机床最高转速的 50%-70% ; 进给方向 :由右至左 ;每齿进给量 :0.05mm/z ;径向切深 :1mm ;轴向切深 :初始轴向切深 1mm,沿水平方向,经过斜面侧面逐渐增加,最终轴向切深 12mm。第二部分,变厚度变转速端铣切削试验。利用铣刀端面在第二测试区 2 斜面上由退刀槽 7 开始向面 15 所在平面方向变转速逐行切削斜面,连续 6 次,形成变转速 - 切深加工表面 21,

如图 7 所示,直至距离面 15 剩余近 5mm 停止切削,以保留第二测试区 2 第一部分切削时获得的变厚度加工侧表面。铣刀直径 :6mm ;主轴转速 :机床由 1000rpm,每隔一行增加 1000rpm,共六行,最终 6000rpm ;切削进给方向 :由右至左 ;每齿进给量 :0.05mm/z ; 步距进给方向 :由槽 7 向槽 5 方向 ; 径向切深(步距):全宽 6mm ;轴向切深 :初始轴向切深 1mm,逐渐增加,最终轴向切深 12mm ; 铣削方式 :正转,对称铣,槽铣。第二次装夹,第三测试区,

如图 5 所示 :铣刀直径 :10mm~20mm ; 主轴转速 :机床最高转速的 50%-70% ; 进给方向 :由左至右 ;每齿进给量 :0.05mm/z ; 径向切深 :径向初始切深 0mm,每 10mm 进给切深增加 1mm。轴向切深 :1mm ;铣削方式 :正转,逆铣,侧铣。第三次装夹,第四测试区,

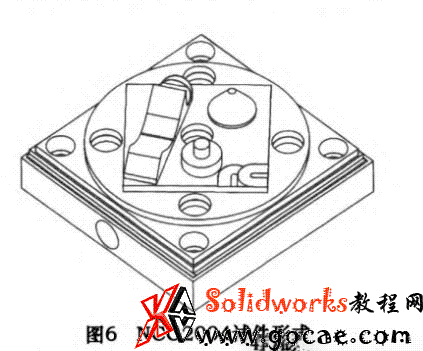

如图 6 所示 :铣刀直径 :10mm~20mm ; 主轴转速 :机床最高转速的 10%-100%,每 10mm 进给主轴转速增加 10% ;进给方向 :由左至右 ;每齿进给量 :0.05mm/z ;径向切深 :1 mm ; 轴向切深 :5 mm ;铣削方式 :正转,逆铣,侧铣。

3. 测试结果的分析与评定

在不分析振动传感器 17 测得的振动数据时,单由第一、二、三、四测试区铣刀侧刃加工表面分别可识别出在某一切深和切宽下发生颤振时的主轴转速、在某一转速和切宽下发生颤振的切削深度、以及在某一转速和切深下发生颤振的切削宽度。

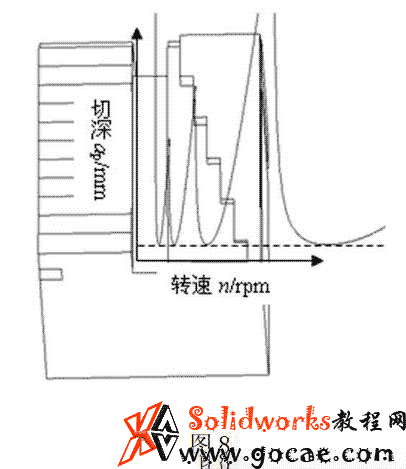

在一次装夹进行第二测试区的第二部分变轴向切深和转速试验时,可以在不借助外部设备的条件下,通过直接铣削加工找出发生颤振的转速 - 切深匹配范围,由加工表面使用直尺测绘出颤振稳定域图谱。即第二测试区在加工时用直径为 6mm 的直角螺旋立铣刀逐行铣削平面后会由于切深和转速的变化在一定匹配组合时引起颤振而在加工表面上形成振纹,从而在已加工表面 21 上形成明显的颤振稳定和不稳定区域,至此,在不借助外部设备的条件下便形成了类似图 8 颤振稳定域图谱。

在应用振动传感器进行机床颤振试验时,利用检测试件可以快捷获得发生颤振的加工表面,方便试验设计,可快捷进行颤振模型的试验验证。利用振动测试系统对装有铣刀的主轴和工件进行锤击试验,获得铣刀和工件的各阶频率。试件切削过程中,应用布置在零件端面沿铣刀进给方向的单方向加速度传感器测试并记录进给方向切削振动。加工后的各区域表面利用粗糙度仪沿切削进给方向获得表面波动曲线,将曲线做 FFT 变换获得频域曲线。由发生颤振的粗糙度波纹各阶频率与铣刀频率、工件频率、主轴回转频率以及切削颤振频率比对,识别出各频率内容,可以发现产生各部分加工表面的主要原因。