目前,轴类零件,例如轴类件,在对其两端端面进行钻、攻、铣等工序时,一般采用 组合机床方式进行加工。但是,由于加工设备落后,自动化程度不高,工序分散,需要反复装 夹和调整,导致加工效率低下、工人劳动强度大。而且应用这种加工方式,加工质量得不到 保证,生产时报废率较高,给企业带来了沉重的经济负担。因此,有必要针对上述问题作出 改进。

文章源自solidworks教程网-http://gocae.com/3730.html

文章源自solidworks教程网-http://gocae.com/3730.html

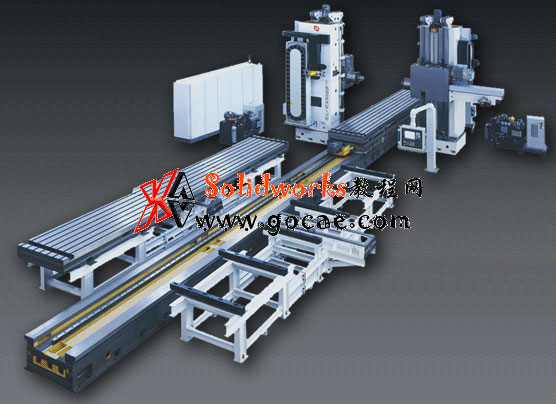

新型对列主轴卧式加工中心可以一次性对轴类零 件两端面进行钻、攻、铣加工,工序集中,避免了反复装夹和调整,采用单对列主轴和双对列 主轴结构的加工效率分别是普通加工中心的两倍和四倍以上。特别是对于较重的轴类零 件,可极大减轻工人的劳动强度。并且本实用新型在加工过程中的装夹、换刀均由计算机程 序控制,无人为干扰,具有加工精度高的特点文章源自solidworks教程网-http://gocae.com/3730.html

文章源自solidworks教程网-http://gocae.com/3730.html

文章源自solidworks教程网-http://gocae.com/3730.html

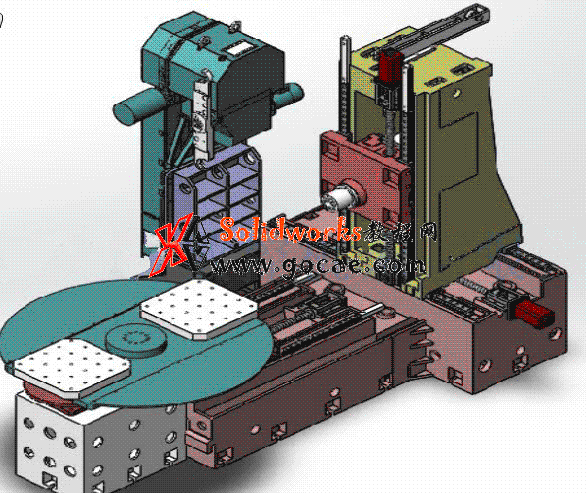

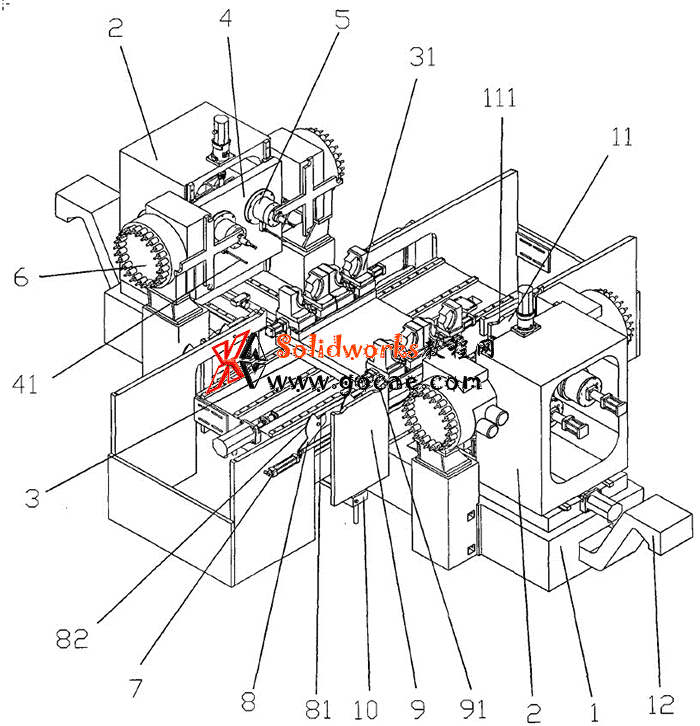

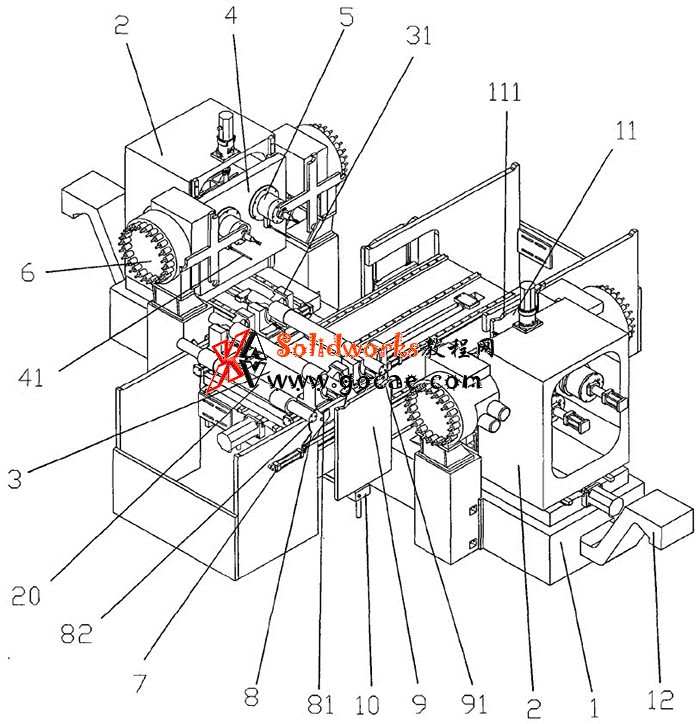

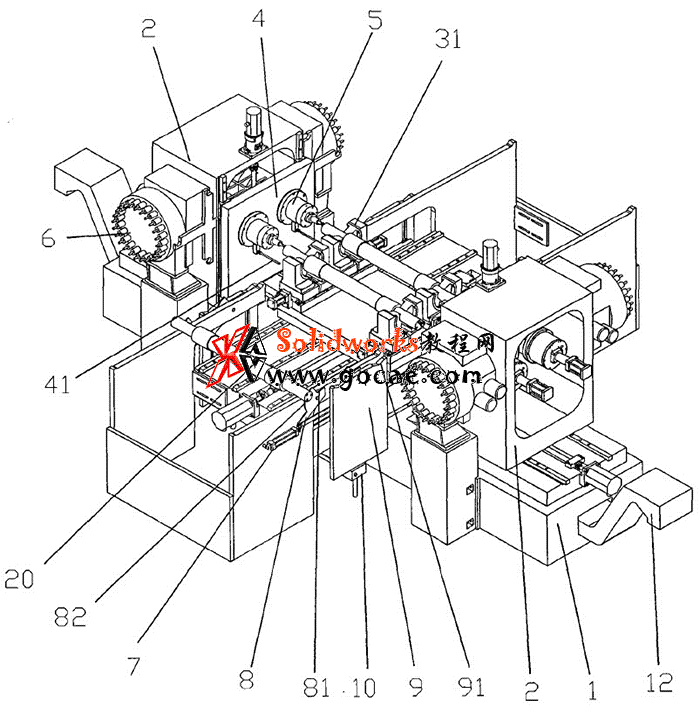

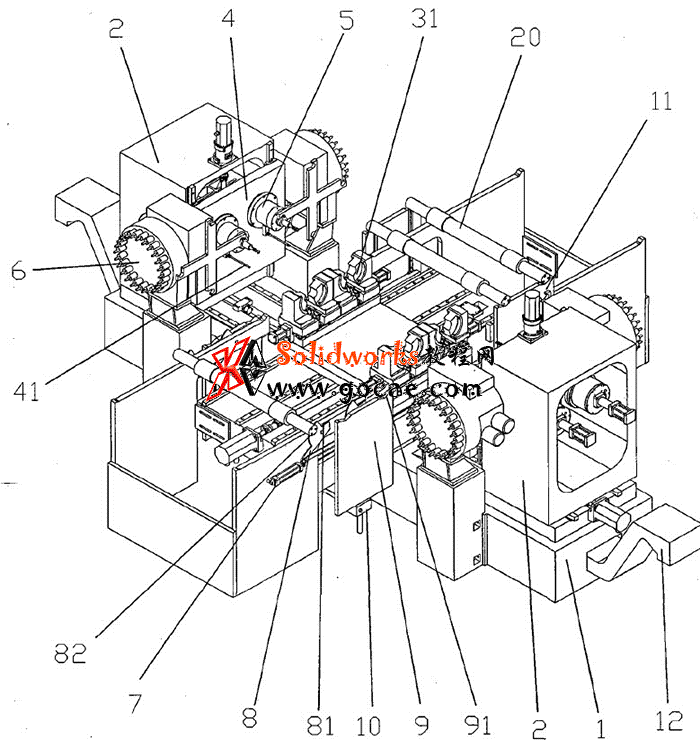

参照图1〜图4,本实用新型的一种对列主轴卧式加工中心,包括床身1,所述床身 1上X轴方向的两侧对称设置有可在Z轴方向滑动的立柱2,所述两侧的立柱2之间设有可 在床身1的X轴方向滑动的X向滑板3,所述立柱2朝向X向滑板3的一侧设有可沿其上下 滑动的主轴箱5,所述主轴箱5上装有一个或两个主轴51,所述立柱2的侧面设有刀库6,与 所述主轴51 对应。文章源自solidworks教程网-http://gocae.com/3730.html

文章源自solidworks教程网-http://gocae.com/3730.html

文章源自solidworks教程网-http://gocae.com/3730.html

在本实施例中,主轴箱5优选通过导轨和丝杠安装在立柱2上,可沿立柱2上下滑 动,进行调整。文章源自solidworks教程网-http://gocae.com/3730.html

作为优选实施方式,床身1上位于X向滑板3滑动区域的一侧设有自动装料机构, 其另一侧设有自动卸料机构。这样,本产品可以完成自动装料、钻铣加工和卸料。文章源自solidworks教程网-http://gocae.com/3730.html

文章源自solidworks教程网-http://gocae.com/3730.html

文章源自solidworks教程网-http://gocae.com/3730.html

作为优选实施方式,自动装料机构包括缸体底部铰接在床身1的X轴向两侧的动 作缸7和头端同样铰接在床身1的X轴向两侧的连杆8,所述动作缸7的活塞杆71固定连 接连杆8的尾端,所述连杆8的头端伸出到床身1上部,该头端具有一个转运V形槽81和 与该转运V形槽81相连的X向阻挡面82 ;所述自动装料机构还包括设置在床身1的X轴 向两侧且在连杆8内侧的升降装置,所述升降装置包括升降板9和驱动升降板9的升降器 10,所述升降板9上设有用于容纳工件的V形槽91。而自动卸料机构包括设置在床身1的 X轴向两侧的卸料升降装置,所述卸料升降装置包括卸料升降板11和驱动该卸料升降板11 的卸料升降器,所述卸料升降板11上设有卸料升降板V形槽111。文章源自solidworks教程网-http://gocae.com/3730.html

文章源自solidworks教程网-http://gocae.com/3730.html

文章源自solidworks教程网-http://gocae.com/3730.html

结合图2〜4中本产品装料、加工和卸料时状态示意图,当装料时,由上道工序完 成的轴类件20滚入到自动装料机构前,此时,连杆8随着动作缸7的驱动,使得其头端的转 运V形槽81或X向组当面82位于床身1的顶部,从而阻挡轴类件20停止在床身1上或被 送入到自动卸料机构的升降板9上。

当轴类件20由连杆8转送到升降板9上后,升降板9 升起,此时可以控制X向滑板3运动,位于升降板9的位置,并使得升降板9下降,从而将其 上的轴类件20放入到X向滑板3上。X向滑板3接收到装入的轴类件后,可滑动到加工区 域,进行钻铣加工。当钻铣加工完毕后,X向滑板3向自动卸料机构一侧滑动,由升起的卸 料升降板11将X向滑板3上的轴类件20卸下。

本实施例中,设置在主轴箱5上的主轴51共有2个,与之相对应的刀库6也有2 个,对称设置在立柱2的两侧,这样,可以一次性对两件轴类件20进行加工。应当注意到的是,此时,自动装料机构也需要做相应调整,可以实现一次装入两件轴类件,即由动作缸7 驱动两个连杆进行工作,且升降板9上需要对应设置两个V形槽91。

此外,为了便于将加工产生的铁屑排出,作为进一步的优选方式,本产品床身1的 底部设有排屑器12。而为了便于将加工孔时产生在碎屑排出,作为进一步的优选方式,本产 品主轴箱5上设有吹气装置41。本产品中的动作缸7优选是气缸或液压缸。而且,为了便 于将X向滑板3进行加工,优选地,在X向滑板3上设置工件夹具31,工件夹具31优选是液 压夹具。

原文出处: CN201871933U 对列主轴卧式加工中心 本文部分资料和图片来源自网络公开资料,仅为个人学习使用,非商业用途。 如对您的权益有所侵侵犯,请及时联系网站删除. 联系方式: swdaxue@qq.com