原文出处: CN202270998U 一种自动卧式铣镗床 如对您的权益有所侵侵犯,请及时联系网站删除. 联系方式: swdaxue@qq.com

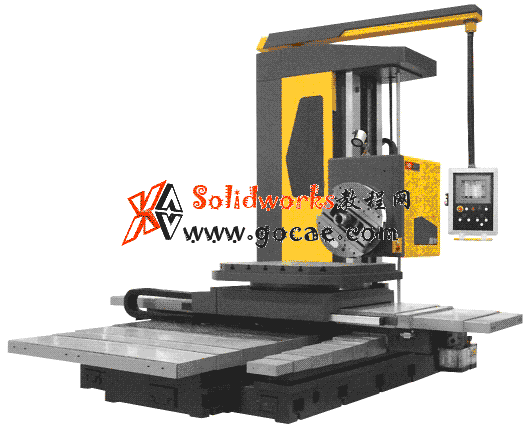

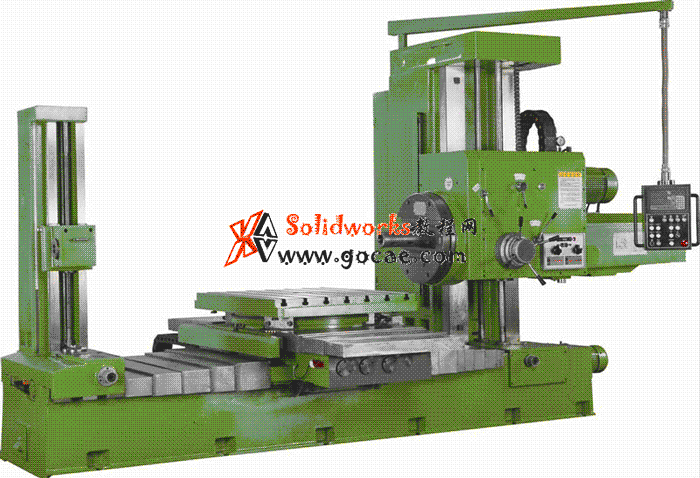

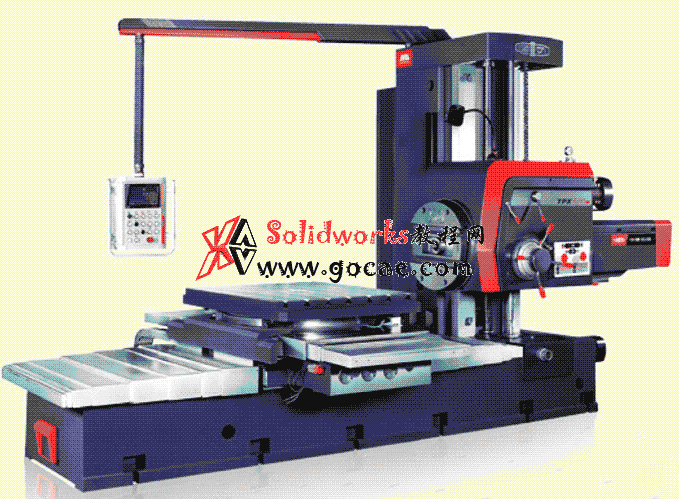

现有技术中 ,卧式镗铣床是万能性机床 。其可对箱体 、壳体、机座等大型零件进行 钻孔 、健孔 、扩孔 、饺孔 、惚平面 、镜平面 、车蝶、纹等切削力口工。产品广泛应用于能源、交通、重 型、石化机械等行业 ,是加工箱体类零件的关键设备 。

文章源自solidworks教程网-http://gocae.com/3703.html

文章源自solidworks教程网-http://gocae.com/3703.html

目前市场上的普通卧式镗铣床,其主要结构以普通电机为动力源 ,通过液压机 联动装置控制滑移变速齿轮位置变动 ,获得不同的转速及进给量 。主轴箱内部结构复杂,齿轮数量较多 ,传动链较长 ,故障率高 。床身普遍采用2条导轨 ,当工作台移动到下滑座边缘时,因为下滑座没有足够支撑 ,变形量较大 ,影响加工精度 。工作台夹紧通常采用于动夹紧, 可靠性不高 。文章源自solidworks教程网-http://gocae.com/3703.html

文章源自solidworks教程网-http://gocae.com/3703.html

文章源自solidworks教程网-http://gocae.com/3703.html

普通卧式镗铣床的电气控制采用 PLC (可编程控制器) 控制,驱动部分普遍使用普 通三相异步电机驱动机械传动 ,机床轴坐标位置靠数显表现显示 。这种控制方式的缺点是机床轴不能自动定位 ,机床的加工完全靠于动操作 ,操作繁琐 ,加工效率低 。文章源自solidworks教程网-http://gocae.com/3703.html

文章源自solidworks教程网-http://gocae.com/3703.html

文章源自solidworks教程网-http://gocae.com/3703.html

卧式铣镗床的特点

1) 本实用新型通过采用主轴变频电机 9,使机床转速可以在区间内无级变速并且 可通过触摸屏操作板来选取转速及进给量 。通过主轴变频电机 9、进给伺服系统 8 (具体为 伺服电机)分别控制主轴的旋转运动和各轴的进给运动 。文章源自solidworks教程网-http://gocae.com/3703.html

文章源自solidworks教程网-http://gocae.com/3703.html

文章源自solidworks教程网-http://gocae.com/3703.html

与现有技术相比 ,本实用新型取消 原有机床结构中的液压预选变速装置以及主轴操纵机构 ,采用电气系统根据屏幕输入自动 输出信号 ,联动液压实现主轴正转 、反转 、停车、变速等动作 ,零部件数量减少 70% 左右 ,大 大简化了结构 ,降低了机床故障率 。文章源自solidworks教程网-http://gocae.com/3703.html

文章源自solidworks教程网-http://gocae.com/3703.html

文章源自solidworks教程网-http://gocae.com/3703.html

2 ) 床身 1通过采用 4 条导轨,增加了床身 1 的刚性,同时增加了对下滑座 2 的支 撑,避免了工作台 4 移动到下滑座 2 的边缘时,床身 1对下滑座 2 支撑不足而产生的下滑座 2 的变形,有效地提高了工作台 4 在下滑座 2 边缘状态下的加工精度 。文章源自solidworks教程网-http://gocae.com/3703.html

3 ) 工作台夹紧机构中采用碟簧 26 进行夹紧和液压松开的方式 ,避免了手动夹不 紧情况发生 ,大大提高了工作台夹紧的可靠性 。

4) 使用进给伺服系统代替普通常用的进给电机 ,使本实用型能够实现自动定位 , 自动加工,大大提高了加工精度和加工效率 。

卧式镗铣床的结构组成

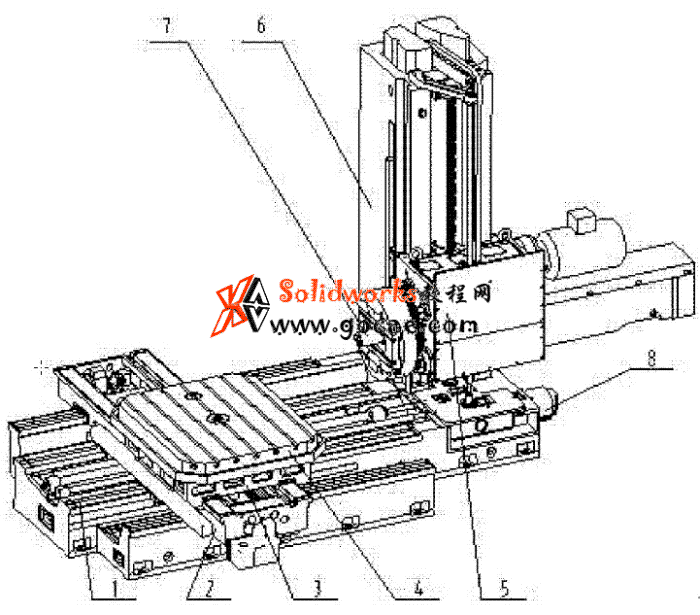

自动卧式镗铣床,包括床身 1、下滑座 2 、上滑座 3、工作台 4、主轴箱 5、立柱 6、健轴 7、进给伺服系统 8 及电气系统 ,如图 1所示 ,立柱 6 固定在床身 1 上,主轴箱 5 安装 在立柱 6 上,主轴箱 5 可以在立柱 6 上进行上下移动 C Y 轴运动) ;下滑座 2 安装在床身 1 的导轨上 ,下滑座 2 可以在床身 1上进行纵向移动 C Z 轴运动) ;上滑座 3 安装在下滑座 2 上, 上滑座 3 可以在下滑座 2 上进行横向移动 e x 轴运动) ;工作台 4 安装在上滑座 3 上,工作台4 可以在上滑座 3 上进行旋转运动 CB 轴运动),进给电机 8 安装在床身 1上,锺轴 7 在主轴 箱 5 内,并可在主轴箱 5 内伸缩cw 轴运动) 。

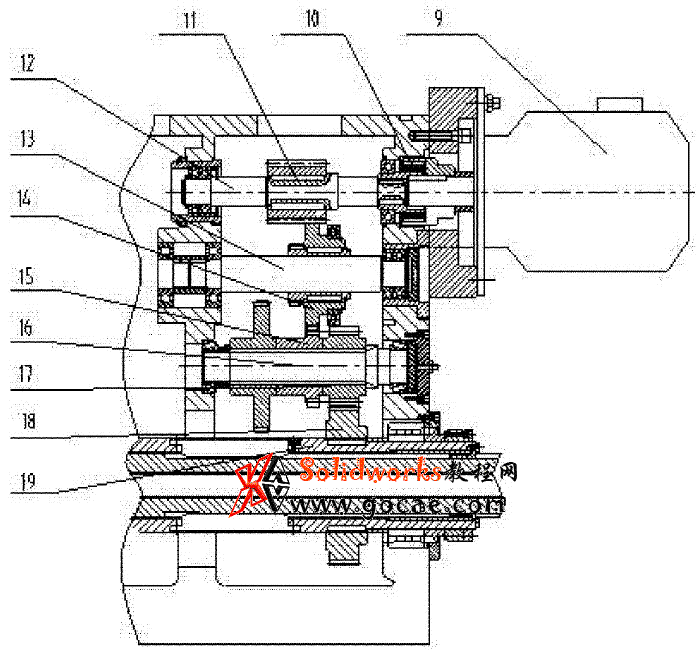

在主轴箱 5 内设有主轴变速传动机构 ,其结构 如图 2 所示 ,包括一个主轴变频电机 9、一个变速轴 13及两个传动轴 12、16,主轴变频电机 9 输出轴与第一传动轴 12 通过联轴器 10 连接 ,第一个传动轴 12 上的传动齿轮 11 与变速轴13 上的滑动齿轮 14 日由合,变速轴 13 上的滑动齿轮 14 与第二传动轴 16 上的传动齿轮 15 啮合,第二传动轴 16 上的齿轮 17 与空心主轴 19 的传动齿轮 18 啃合,通过上述结构 ,主轴变频电机 9 将动力通过第一传动轴 12、第二传动轴 16 和变速轴 13 传递到空心主轴 19 上,从而获得机床主运动 。

其原理为以主轴变频电机 9 作为动力源 ,通过对主轴变频电机 9 恒扭 矩以及恒功率区间的计算 ,使用一个滑移齿轮实现 2 种档位变化 。计算不同转速 、进给量切 削时扭矩、功率,再根据变频电机恒功率 、恒扭矩特性选定其中二档传动比作为高 、低二种 定比传动档位 ,结合变频电机可以无级调速的功能实现主轴区间内无级变速 。

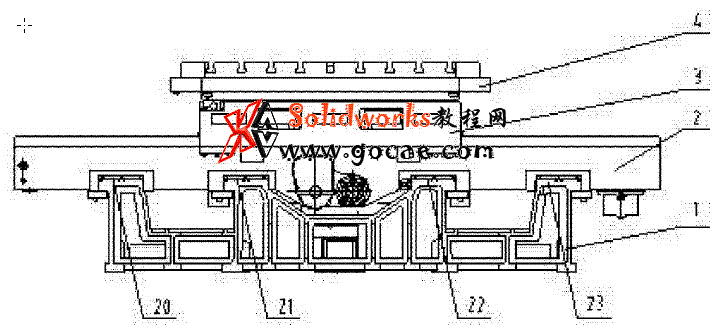

所述的床身 1 上设有同一水平高度且相互顺次平行布置的四条导轨 :导轨 A20 、 导轨 B21 、导轨 C22 、导轨 D23 ,其中 :位于中间的那两条导轨即导轨 B21 和导轨 C22 为其主 要起支撑作用的主导轨 ,位于两侧的导轨 A20 和导轨 D23 为辅助导轨 。

当工作台 4 移动到下滑座 2 两侧边缘 时,两侧的辅助导轨起到支撑作用 ,有效地减少了工作台 4 因下滑座 2 变形引起的下沉 ,从 而保证了零件的加工精度 。

工作台 夹紧机构

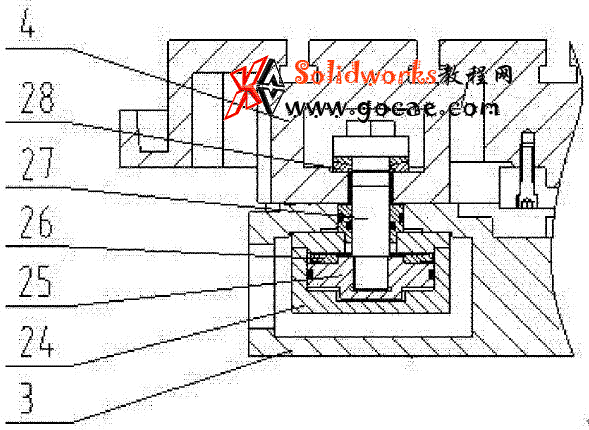

如图 4 所示 ,本实施例工作台 4 夹紧机构包括碟簧 26 、液压缸体 24 、活塞 25 、活塞 杆 27 、圆形垫片 28 a 液压缸体 24 固定在上滑座 3 上,在液压缸体 24 内安装有活塞 25 和碟簧 26 ,活塞杆 27 上套装圆形垫片 28 a 碟簧 26 通过自身弹性变形使在液压缸体 24 内连接

在活塞 25 的活塞杆 27 受到向下的拉力 ,活塞杆 27 压紧圆形垫片 28 ,工作台 4 被夹紧 ;当液压缸 24 内注入液压油,it 塞 25 受液压力将碟簧 26 压缩变形 ,从而带动活塞杆 27 向上移 动,工作台松开

活塞杆 27 的上部与工作台 4 固定连接在一起,活塞杆 27 的轴线方向垂直于二者的结合面 :活塞杆 27 的下部伸入到上滑座 3 内部的一个孔腔内,其上部开口直径小于下部空腔直径 ,伸入到上述空腔中的活塞杆 27 下部固定连接着活塞 25 ,活塞 25 的靠近工作台 4一侧设置有用于消除上滑座 3 和工作台 4 之间间隙的碟簧 26 ;

活塞杆27 的上部为螺栓头状结构或者设置有与之固定的调整锁紧螺母结构 ,活塞杆 27 与工作台在靠近上滑座 3 一侧还设置有调隙用的圆形垫片28 a

电气系统

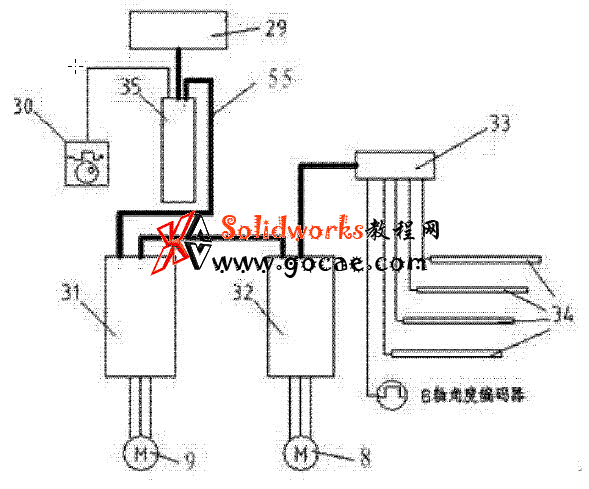

电气系统采用一种闭环的控制方式 ,实现机床各轴定位功能 。由 人机界面 29 选定要走位的轴 e x 轴、Y 轴、Z 轴、W 轴、B 轴,在 X 轴、Y 轴、Z 轴、W 轴安装直线 测量尺用于位置检测 ,B 轴安装编码器) ,此时控制单元 35 将与该轴相对应的位置检测 34反馈到控制系统中 ,并且根据人机界面输入的位置坐标 ,控制该轴移动的距离 ,定位的过程 实现闭环控制 。

主轴的速度控制由变频器 31 实现,控制单元 35 从人机界面 29 获取主轴的 转速,由程序实现主轴档位的自动变换 ,并且计算出主电机的转速 ,将控制指令发送给变频 器,实现主轴的无级调速 。系统中开发固定循环功能,由控制单元 35 通过软件实现 ,人机界 面 29 中开发了调用固定循环的界面 ,在界面中以填表的方式设定自动加工需要的参数 ,这 些参数值通过控制总线传送到控制单元 35 中,控制程序依据这些设定好堵塞参数控制机 床实现自动加工 。