以卧式加工中心主轴设计为例,详细阐述主轴的结构设计及理论计算。通过机床样机测试,验证主轴的结构设计合理、设计计算过程正确。

文章源自solidworks教程网-http://gocae.com/3662.html

文章源自solidworks教程网-http://gocae.com/3662.html

一、引言文章源自solidworks教程网-http://gocae.com/3662.html

作为机床核心部件,主轴的工作性能对机床有直接影响,主轴设计主要考虑以下几个方面:刚度、精度稳定性、回转精度、抗振和热变形等方面。

文章源自solidworks教程网-http://gocae.com/3662.html

文章源自solidworks教程网-http://gocae.com/3662.html

二、结构设计文章源自solidworks教程网-http://gocae.com/3662.html

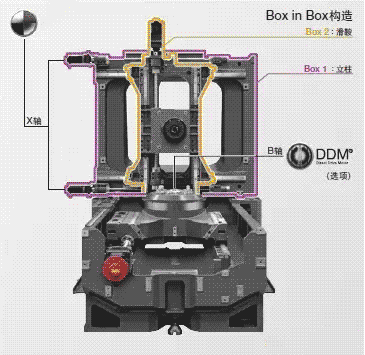

开发卧式加工中心确定的主轴具体参数是:主轴锥孔型号No.7:24ISO50,主轴变档3档,主轴转速范围20rpm~4000rpm,主电机功率30KW,主轴最大轴向抗力20000N,主轴前轴承直径Ф140mm,主轴结构采用了日本公司高精度和高刚性的组合轴承,回转精度高、刚性好,可保证主轴加工精度。主轴最大扭矩2246Nm。文章源自solidworks教程网-http://gocae.com/3662.html

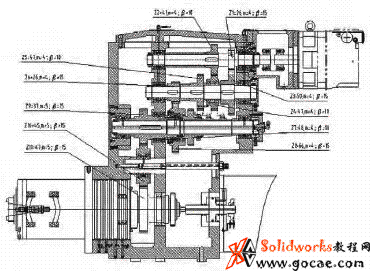

主轴箱内的齿轮传动机构具有增大扭矩作用。动力由主轴伺服电机通过电机轴的齿轮啮合,将运动传给中间轴。solidworks教程网gocae.com 中间轴上通过三位油缸推动滑移齿轮实现自动3档变速,传动档次由滑移齿轮所处的位置确定,最后由中间轴传给主轴。主轴箱结构图如图1所示。文章源自solidworks教程网-http://gocae.com/3662.html

文章源自solidworks教程网-http://gocae.com/3662.html

文章源自solidworks教程网-http://gocae.com/3662.html

图1 主轴箱展开图文章源自solidworks教程网-http://gocae.com/3662.html

主轴是由前面3组高精度角接触球轴承和后面一个滚珠轴承支承。主轴轴承的润滑为脂润,主轴有冷却循环系统,solidworks教程网gocae.com 控制主轴温升。拉刀机构是由碟形弹簧及液压油缸组成的,当刀具装入主轴的ISO50锥孔后,由主轴内部的刀具夹紧装置进行夹紧。当刀具开始夹紧时,夹紧装置的拉刀爪夹住刀柄后部的螺栓,靠碟簧弹力使刀具拉紧。刀具松开时是通过文章源自solidworks教程网-http://gocae.com/3662.html

主轴后部的液压油缸压缩碟形弹簧,使夹紧装置的弹性夹头张开,并借助推杆将刀具推出。文章源自solidworks教程网-http://gocae.com/3662.html

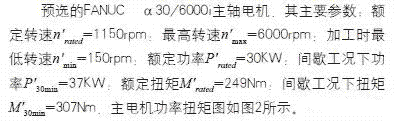

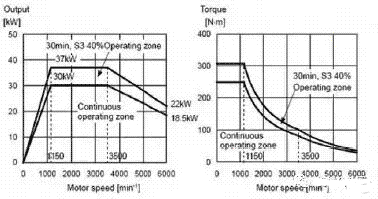

该卧式加工中心主轴电机根据计算得到,选择FANUCα30/6000i型号,根据电机的特性曲线,通过计算,可以得到主轴驱动系统特性曲线。

三、理论计算

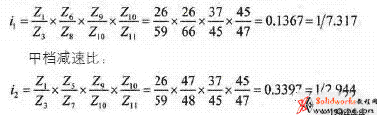

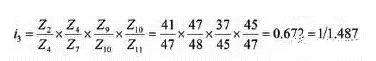

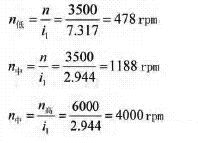

1.传动比计算

主轴箱有3档齿轮变速,其各档减速比按如下公式计算。

低档减速比:

高档减速比:

2.主轴性能参数计

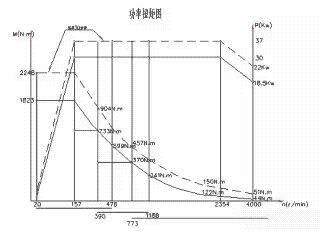

图2 主电机功率扭矩图

功率扭矩图上主轴各个性能参数确定,主轴转速范围:20rpm~4000rpm,计算如下:

为了能充分发挥电机各阶段的性能,在适合的转速下进行机械换挡,能够得到最优的功率扭矩曲线,solidworks教程网gocae.com 机械档数为高,中,低3档,主电机转速:低档:20rpm~478rpm;中

档:479rpm~1188rpm;高档:1189rpm~4000rpm。换挡速度计算公式如下:

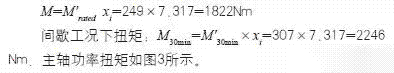

为主电机还没有衰减时的转速(3500)经过齿轮箱,能够加大扭矩的传递,主轴连续扭矩为:

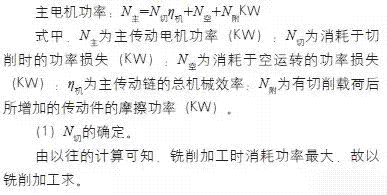

3.主电机功率的确定

机床主电机功率是机床的主要动力特性参数之一,直接关系着机床生产率的高低,如果动力参数定得过大会使机床过于笨重,浪费材料和电力;如果确定的过小,又会影响机床的性能。确定主电机功率的方法是调查研究和科学实验,并辅之以计算,随着机械制造工艺的发展以及高速强力切削的广泛应用,机床动力也应有所提高,从国外机床工业发展趋势来看也都朝着提高转速与功率的方向发展。

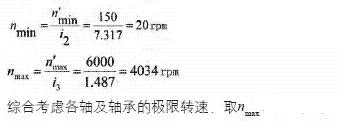

图3 主轴功率扭矩图

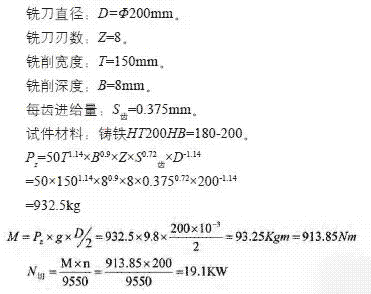

根据机床最大负荷工作情况计算,机床最大许用扭矩(铣削)或最大进给抗力(钻削)情况下所需之功率,由经验可知:铣削功率大大超过钻削,故以铣削确定主轴电机功率。

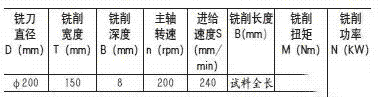

铣削时各参数如表所示。

表

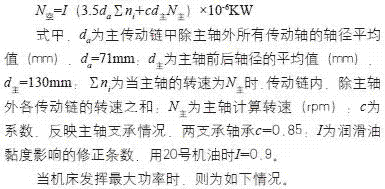

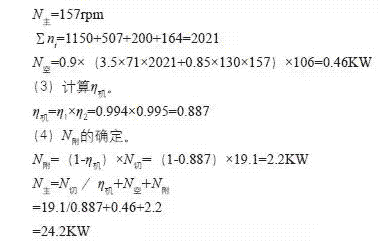

(2) 求N空载。

中型机床主传动链的空运转功率损失可用下列实验公式估算:

再考虑各种因素,所以,主电机额定功率选30KW。

四、结语

样机装配完成后,对主轴进行几何精度及加工精度切削检验,经多次理论分析与实践调整,检验数据表明各项精度已完全符合设计要求,且该主轴在工作过程中运转平稳、噪音低,超越预期设计效果,现已做为成型功能部件应用于机床生产。