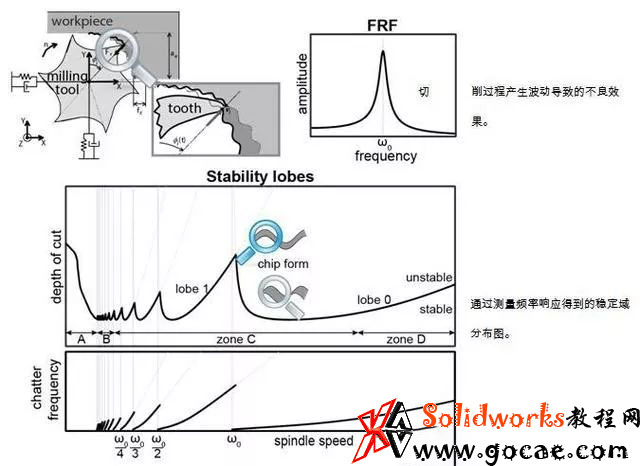

目前现有的机床设备中,不论立式和卧式机床,切削抗力大多是直接作用在 导轨面上。在对直线导轨副的冲击振动的保护方面,只有极少部分安装手动调整型减 振机构,一次调定后的阻尼机构可部分减少切削抗力对导轨的冲击振动,同时又带来进给力矩的增大。

文章源自solidworks教程网-http://gocae.com/3625.html

文章源自solidworks教程网-http://gocae.com/3625.html

当减振机构磨损后,切削抗力对导轨的冲击又明显上升,因此必须经常性检查 调整。这增加了工人的作业量和维修工作量,也提高了设备的故障率。由此造成的系统振 动的不确定性,也导致刀具的寿命不稳定,切削质量不稳定。文章源自solidworks教程网-http://gocae.com/3625.html

文章源自solidworks教程网-http://gocae.com/3625.html

文章源自solidworks教程网-http://gocae.com/3625.html

主动式减振阻尼机构设计设计思路

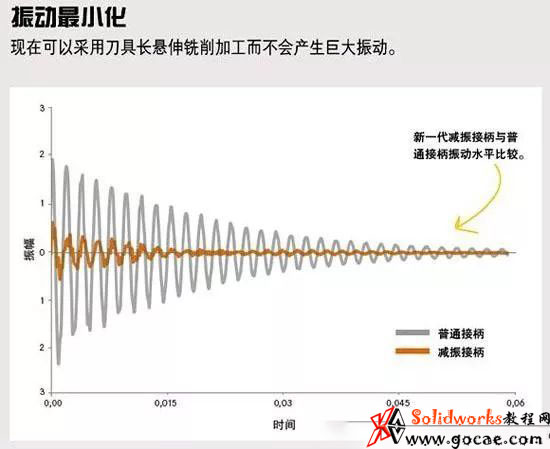

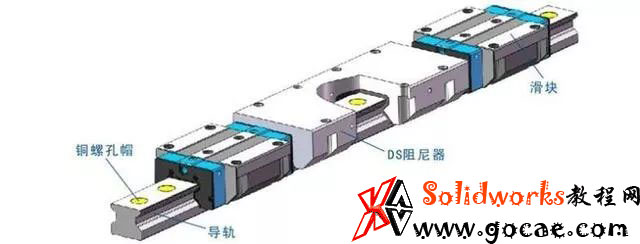

利用楔角作用的原理,采用液压推动产生出较大的导轨面垂直抗力和较小的摩擦力,切实消除了直线导轨副的间隙,将切削抗力有效传递至床身,降低了切削抗力对直线导轨副的冲击和振动,提高了切削的稳定性,有效延长了刀具使用寿命。减振阻尼机构 简单可靠,结构紧凑,控制方便,易于维护。文章源自solidworks教程网-http://gocae.com/3625.html

文章源自solidworks教程网-http://gocae.com/3625.html

文章源自solidworks教程网-http://gocae.com/3625.html

文章源自solidworks教程网-http://gocae.com/3625.html

文章源自solidworks教程网-http://gocae.com/3625.html

直线滚动导轨数控机床 主动式减振阻尼机构设计

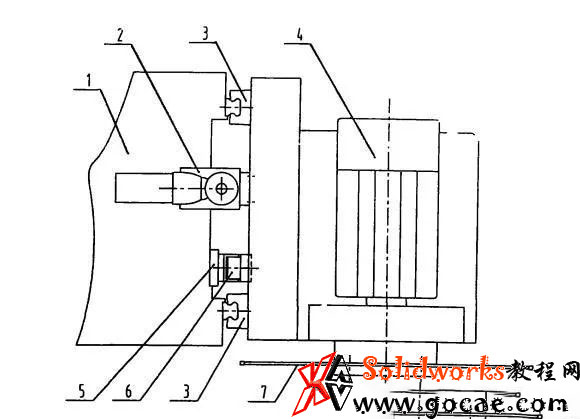

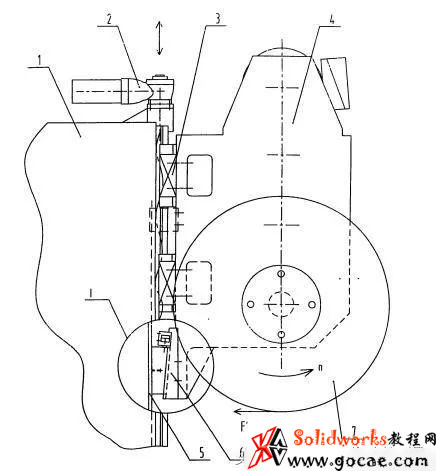

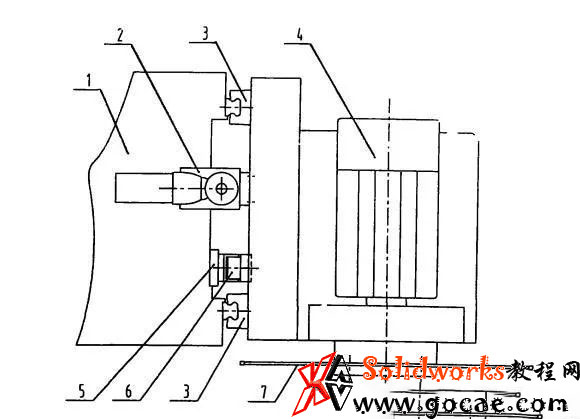

图中 :1、立式床身,2、滚珠丝杆进给系统,3、直线导轨副,4、主轴箱,5、减振板,6、 液压减振阻尼机构,6.1、液压缸,6.2、楔块,6.3、固定座,7、刀具,n、刀具旋转方向,F’、切削 抗力。文章源自solidworks教程网-http://gocae.com/3625.html

文章源自solidworks教程网-http://gocae.com/3625.html

文章源自solidworks教程网-http://gocae.com/3625.html

文章源自solidworks教程网-http://gocae.com/3625.html

文章源自solidworks教程网-http://gocae.com/3625.html

如图 所示,在立式床身 1 侧面安装有由滚珠丝杆进给系统 2 带 动转动的滚珠丝杆,两个直线导轨副 3 的导轨分别安装在滚珠丝杆的两侧,两个直线导轨 副 3 的滑块和滚珠丝杆的丝母座与主轴箱 4 固联,锯片 7 安装在主轴箱 4 的输出轴上,由主 轴箱 4 带动实现逆时针方向 n 转动切削。在立式床身 1 侧面的下部装有一块减振板 5,靠近刀具 7 一侧的主轴箱 4 下部装有楔块阻尼机构 6,楔块阻尼机构 6 面对减振板 5 ;所述楔块 阻尼机构 6 由固定座 6.3、液压缸 6.1 和楔块 6.2 组成,楔块阻尼机构的固定座 6.3 固联在 主轴箱 4 侧面的下部,并靠近在锯片 7 切削高度位置,液压缸 6.1 固联在固定座 6.3 上端, 楔块 6.2 与液压缸 6.1 的活塞杆固联,楔块 6.2 与固定座 6.3 的斜楔面相配合并在液压缸 6.1 的驱动下沿 5°斜楔面运动,消除楔块 6.2 和减振板 5 间的间隙 δ。

楔块 6.2 上安装有自动润滑点,润滑油能进入楔块 6.2 与固定座 6.3 的斜楔 面和楔块 6.2 与减振板 5 的摩擦面。实现楔块 6.2 与固定座 6.3 的斜楔面和楔块 6.2 与减 振板 5 的摩擦面的实时润滑,有效减少切削进给时时的摩擦力。

如图所示,液压减振阻尼机构 6 的安装方式为固定座 6.3 安装在滑动主轴箱 4 上,液压缸 6.1 推出的方向必须是切削进给的方向。在切削进给开始时液压缸 6.1 推出,起 到减振阻尼的作用,并将切削抗力 F’有效传递至床身,降低了切削抗力对直线导轨副的冲 击和振动 ;在切削进给结束时液压缸 6.1 同步收回,有效减少系统快速动作的力矩。楔块 6.2 的润滑应当在工进时同步润滑,其他时间停止润滑以减少浪费。