深孔加工大多采用单一刀具,由于深孔加工刀具的刀杆较长,刀具具有自然的挠 曲变形,且稳定性差,致使刀具工作过程中途退刀或加工完工件退刀时刀具很容易划伤已 加工的深孔表面。

文章源自solidworks教程网-http://gocae.com/3586.html

文章源自solidworks教程网-http://gocae.com/3586.html

当加工工件过程中出现刀具损坏或中途机床停车等状态时,刀具退回毁 损工件造成工件报废的情况时有发生。文章源自solidworks教程网-http://gocae.com/3586.html

文章源自solidworks教程网-http://gocae.com/3586.html

文章源自solidworks教程网-http://gocae.com/3586.html

文章源自solidworks教程网-http://gocae.com/3586.html

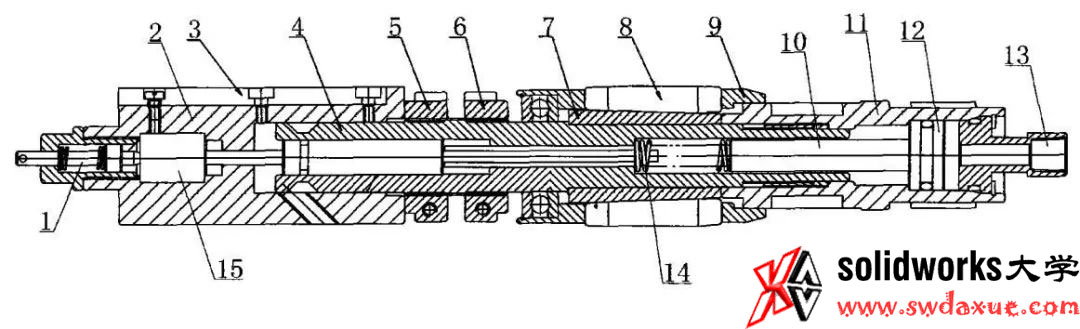

自动涨缩刮滚组合深孔刀具,其包括通过芯 轴连接起来的刮削部、滚压部、连接部 ;文章源自solidworks教程网-http://gocae.com/3586.html

刮削部包括 :刮削刀、具有锥度的顶块、复位装置, 通过控制顶块的位置,可起到调节刮削刀涨缩的目的 ;文章源自solidworks教程网-http://gocae.com/3586.html

滚压部包括套装于芯轴上并具有锥 度滚道面的滚道、沿滚道分布的滚动体、限定滚动体位置的保持器,其可在刮削同时实现滚光操作 ;文章源自solidworks教程网-http://gocae.com/3586.html

文章源自solidworks教程网-http://gocae.com/3586.html

文章源自solidworks教程网-http://gocae.com/3586.html

上述的这种刀具结构的改进,虽然在一定程度上实现了控制刮削刀涨缩、刮滚复合 进行的目的,但实现上述目的所需的零部件较多,存在结构复杂,使用过程中容易发生故障 的不足 ;另外顶块的进退及滚动体工位的调整,均需要独立的驱动部分,进一步加剧了其 加工及应用时的实施难度,当刀杆较短时驱动部分尚且容易解决,当刀杆较长时,驱动部分仍为需要解决的技术问题。文章源自solidworks教程网-http://gocae.com/3586.html

镗孔滚光机介绍

镗孔滚光机又叫镗孔滚压机、刮削滚光机、油缸刮削滚光机等,主要用于钢质液压缸筒内孔的加工(适用于普通钢管及冷拔钢管)。主文章源自solidworks教程网-http://gocae.com/3586.html

要采用先进的镗孔、滚压复合工艺,配置具有往复一次完成镗孔、滚压功能,加工精度可达到IT8级,表面粗糙度可达到Ra005-0.2μm。

该设备与传统的珩磨机相比具有低噪音、无污染的优势,并可大大节省劳动力成本,加工效率高。比传统的镗孔+滚压或镗孔+珩磨可节省加工时间达80-90%。电气控制系统采用数控系统,自动化程度高。

镗孔滚光机优势

·加工180内孔,长度为4米的缸管,从上料装夹到加工完毕用时仅15分钟! 而传统珩磨加工需时不低于 300分钟;

·表面粗糙度可达到Ra005-0.2μm;

·提高加工效率:加工速度是珩磨的15-20倍;

·提高配合质量,减少磨损,延长零件使用寿命,但零件的加工费用反而降低;

·工作环境:低噪音、无污染、节省劳动力成本;

·合理加工工序:刮削滚光可作为最后一道工序安排在其他工序(如钻油口孔、焊接、车螺纹等)完成 之后加工

油缸深孔加工利器介绍:刮削滚光刀

刮削部、滚压部、连接部通过带中心孔的芯轴 4 连接在一起 ;

连接部为一内部中空的接头 11,接头 11 外侧设有螺纹,用于连接标准配置的镗杆,接头 11 腔内设有活塞 12,接头 11 与活塞 12 构成密闭的气缸或油缸结构,接头 11 尾端设有介质进出口 13,活塞杆 10 连接于活塞 12 前侧,并位于芯轴 4 的中心孔内,活塞杆 10 上 设有复位弹簧 14,通过介质进出口 13 输入液压或气压,可驱动活塞 12 带动活塞杆 10 前移, 作为刀具涨缩的驱动 ;

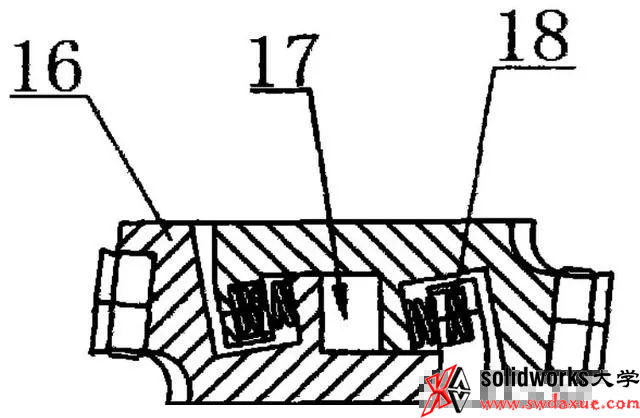

刮削部外周上有四组导向块3,在进刀时实现最佳导向 ;至少有一对对称设置于镗头体 2 的径向孔 15 内的浮动刮削刃16,一般不超过五对,浮动刮削刃 16 上均设有复位弹簧 18,为浮动刮削刃 16 回缩时提供动力 ;

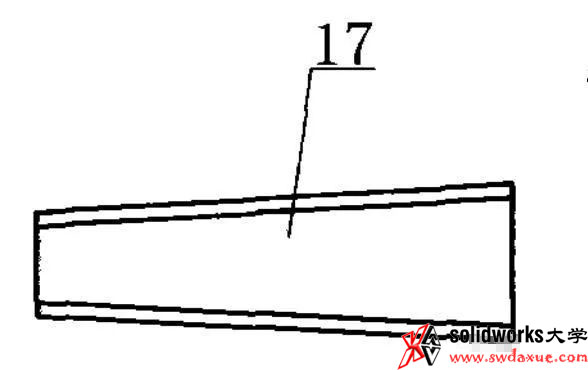

镗头体2 中心设有可前后移动的锥度顶块17,锥 度顶块17 的锥面与浮动刮削刃16 的向心端抵顶,锥度顶块 17 通过后方的活塞杆 10 驱动, 两者之间也可增加顶杆装置 ;

进刀时,活塞杆10推动锥度顶块17前移,锥度顶块17通过锥 面使浮动刮削刃 16 沿径向向外移动,涨出镗头体 2 的表面 ;锥度顶块 17 的前端设有复位顶 杆 1,所述的复位顶杆 1 可通过弹簧提供动力 ;

退刀时,当活塞杆 10 复位后,复位顶杆 1 可 推动锥度顶块 17 向后移动,同时浮动刮削刃 16 在复位弹簧 18 作用下回缩至径向孔 15 内, 避免退刀时浮动刮削刃 16 对已加工出的孔壁造成损坏 ;刮削部通过螺母 5 与芯轴 4 连接, 通过螺母 5 可调节刮削部与芯轴 4 的相对位置,当螺母 5 向前滚压部方向移动后,锥度顶块 17 向前移动的位移较大,也就导致浮动刮削刃 16 涨出量大,反之浮动刮削刃 16 涨出量小, 进而可实现调节孔径加工尺寸的目的 ;

滚压部包括 :套装于芯轴 4 并具有锥度旋转面的滚道 7,沿滚道 7 四周设有 均匀分布的滚珠 8,具有沿芯轴 4 轴向自由度并用于限制滚珠位 8 置的保持器 9 也称保持架 ;滚道 7 近连接部一端外径小,近刮削部一端外径大 ;

退刀时,滚珠 8 受离心力、孔壁摩擦力、滚道 7 锥面推力等多重作用,沿径向向孔壁方向移动,起到滚光目的 ;保持器近刮削部的一侧设有限位螺母 6,限位螺母 6 通过螺纹套装在芯轴 4 外侧,通过调节限位螺母 6 位置即可控制保持器 9 沿芯轴 4 轴向的自由度,当限位螺母 6 向刮削部方向移动后,滚珠 8接触到的滚道7较高,也就导致滚珠8向外发生的位移较大,即滚压尺寸大,反之滚压尺寸小,进而起到调整滚压尺寸的目的。 锥度顶块 17 设有的锥面个数与浮动刮削刃 16 的个数相同,且每个锥面的斜度及与对应浮动刮削刃 16 保持的相对位置均一致。

工作原理

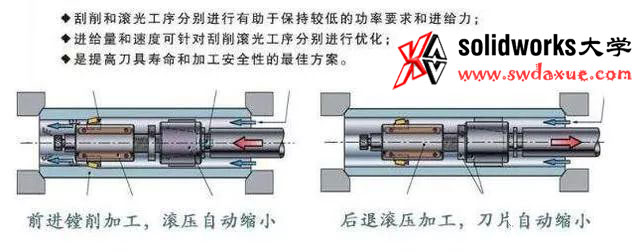

加工进刀时,通过向连接部尾端的介质进出口输入气压或液压,活塞前移最终推动锥 度顶块向前移动,浮动刮削刃涨出镗头体表面,即可对工件进行刮削 ;

退刀时,通过向连接 部尾端的介质进出口释放气压或液压,活塞杆在复位弹簧作用下后移,锥度顶块在复位顶 杆作用下后移,浮动刮削刃在复位弹簧作用下回缩,浮动刮削刃最后没入镗头体的径向孔 内,即可避免回刀时刀具对加工出的孔壁造成损害 ;

退刀的同时,滚珠受离心力、孔壁摩擦 力、滚道锥面推力多重作用,沿径向向孔壁方向移动,起到滚光目的。其结构设计紧凑,零部 件较少,故障率低,采用气压或液压驱动刀具涨缩,可操控性强,进刀时刮削加工,退刀时对 孔壁滚压