随着数控技术的发展,采用数控系统的机床品种日益增多,目前在零件制造过程 中,大量的时间用于更换刀具,切削加工时间仅占整个工时中较小的比例,造成时间和人力的浪费。

文章源自solidworks教程网-http://gocae.com/3569.html

文章源自solidworks教程网-http://gocae.com/3569.html

文章源自solidworks教程网-http://gocae.com/3569.html

文章源自solidworks教程网-http://gocae.com/3569.html

现有的技术中早已实现在机床上添加刀库,在加工时,能够自行换刀。而目前机床 上刀库换刀的结构和动作基本上都是,换刀臂运动至主轴,将主轴上的刀具卸载,返回刀库 后将另一把刀具送至主轴上。对于机床技术日新月异的当今,时刻在追求着高精度高效率, 所以上述的现有技术方案,已经无法进一步提高生产效率,而且结构上所占的空间大,增加 了制造成本和运输成本。文章源自solidworks教程网-http://gocae.com/3569.html

文章源自solidworks教程网-http://gocae.com/3569.html

文章源自solidworks教程网-http://gocae.com/3569.html

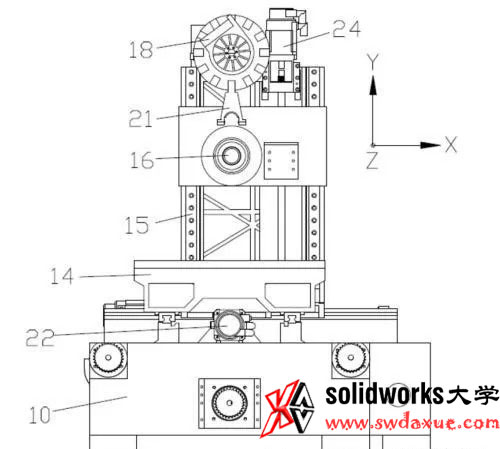

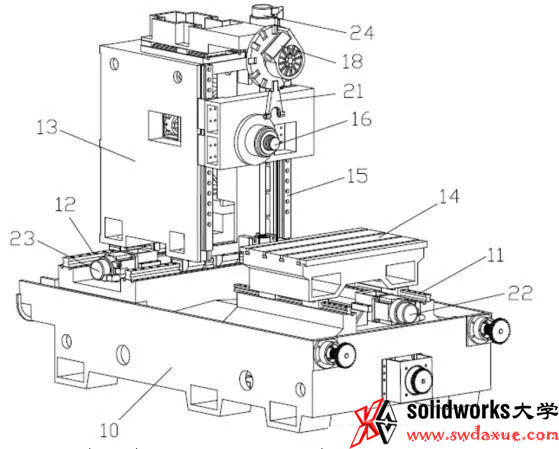

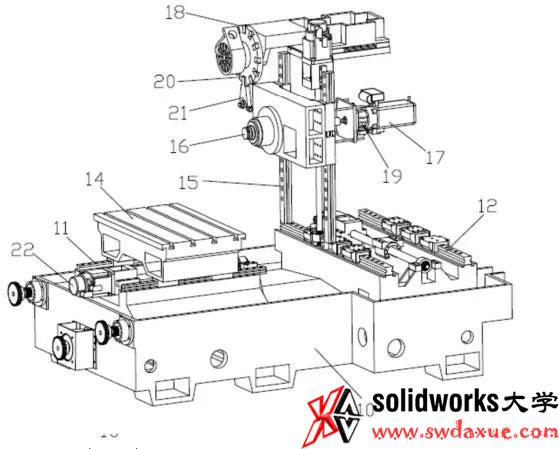

动柱式卧式加工中心结构设计

图中:10-机座,11-Z轴导轨,12-X轴导轨,13-主轴箱,14-工件夹装台,15-Y轴导 轨,16-主轴,17-电机,18-刀库,19-减速机,20-分度盘,21-刀具挂件,22-Z轴电机,23-X轴 电机,24-Y轴电机。文章源自solidworks教程网-http://gocae.com/3569.html

文章源自solidworks教程网-http://gocae.com/3569.html

文章源自solidworks教程网-http://gocae.com/3569.html

参见图1—3:包括机座10,机座10上设置有Z轴导轨11和X轴导轨12,均为线性导轨,摩擦系数低, 无效运动少,能轻易达到μm级进给及定位,Z轴导轨11的端部设置有Z轴电机22,X 轴导轨12的端部设置有X轴电机23,Z轴导轨11上设置有工件夹装台14,用于固定工件, Z轴电机22通过丝杆驱动工件夹装台14沿Z轴导轨11滑动,X轴导轨12上设置有主 轴箱13,X轴电机23通过丝杆驱动主轴箱13沿X轴导轨12左右移动,其中,主轴箱13 上设置有Y轴导轨15,Y轴导轨15上设置有主轴16,主轴16垂直于所述Y轴导轨15, Y轴导轨15的端部设置有Y轴电机24,Y轴电机24通过丝杆驱动主轴16沿Y轴导轨15 上下移动,主轴16背部设置有电机17,两者直连,电机17直接带动主轴16旋转,且电机 17能够随主轴16一起在Y轴导轨15上移动;主轴箱13的端部设置有刀库18,刀库18 呈圆盘状,且设置有分度盘20,能够提高旋转的精度。刀库18位于主轴16的上方,主轴 16能够快速移动到刀库18下方,完成换刀。文章源自solidworks教程网-http://gocae.com/3569.html

文章源自solidworks教程网-http://gocae.com/3569.html

文章源自solidworks教程网-http://gocae.com/3569.html

电机17为永磁同步电机,其特点是效率高、更加省电;功率因数高,电机电流 小,电机定子铜耗降低,更节能,电机配套的电源,如逆变器,变压器等,容量可以更低,同时 其他辅助配套设施如开关,电缆等规格可以更小,相应系统成本更低,由于永磁同步电机功 率因数高低不受电机极数的限制,在电机配套系统允许的情况下,可以将电机的极数设计 的更高,相应电机的体积可以做得更小,电机的直接材料成本更低;体积小,功率密度大,在 驱动低速大扭矩的负载时,一个是电机的极数的增多,电机体积可以缩小,还有就是:电机 效率的增高,相应地损耗降低,电机温升减小,则在采用相同绝缘等级的情况下,电机的体 积可以设计的更小;电机结构的灵活性,可以省去电机内许多无效部分,如绕组端部,转子 端环等,相应体积可以更小;起动力矩大、噪音小、温升低,永磁同步电机在低频的时候仍能 保持良好的工作状态,低频时的输出力矩较异步电机大,运行时的噪音小,转子无电阻损 耗,定子绕组几乎不存在无功电流,因而电机温升低,同体积、同重量的永磁电机功率可提 高30%左右;同功率容量的永磁电机体积、重量、所用材料可减少30%。文章源自solidworks教程网-http://gocae.com/3569.html

文章源自solidworks教程网-http://gocae.com/3569.html

文章源自solidworks教程网-http://gocae.com/3569.html

在刀库18方面,刀库18上设置有若干刀具挂件21,刀具安装在刀具挂件 21上,主轴16向上移动时,能够与刀具挂件21适配,通过刀具挂件21快速的将刀具安装 到主轴16上,完成换刀。刀库18上设置有四到十个刀具挂件21,其中至少一个刀具挂件21空载,用于卸取主轴16上的刀具。根据系统预定的程序,在加工产品需要换刀时,无 论主轴16处在哪个位置,在不需要回位的情况下,也能够通过Y轴导轨15迅速向上滑动,靠 近刀库18,缩短刀库18与主轴16之间的距离,使换刀更迅速,效率更高,完成换刀后能够马 上回到加工位置,减少对刀时间,同时减少了加工误差。主轴16和电机17之间还可以设置减速机19,通过减速机19能够提高电机17 的输出扭矩,从而提高主轴16的扭矩。

效果

主轴背部直接与电机连接,并由电机直接驱动,节省了空间,结构更紧凑,使电机和主轴能够一起快速移动,并且可以缩短 刀库与主轴之间的距离,使换刀更迅速,效率更高。