对于坐标镗床用刮面镗刀最大加工孔径为 φ360mm。然而在实际加工中,经常会遇到 φ360mm—φ950mm 大孔尺寸的镗削,在这里称 φ360mm 以上的孔为大孔。需要说明的是,关于大孔,当前并没有规范予以定义,但概念已经在本领域中普遍存在,针对不同的加工对象,有的把大于 φ150mm 的加工也称为大孔加工。

文章源自solidworks教程网-http://gocae.com/3377.html

文章源自solidworks教程网-http://gocae.com/3377.html

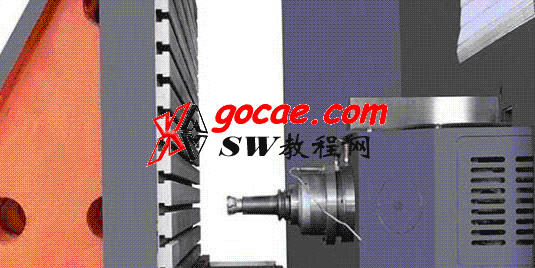

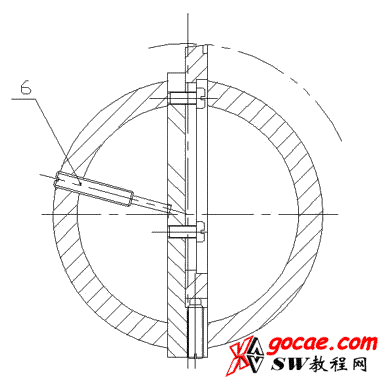

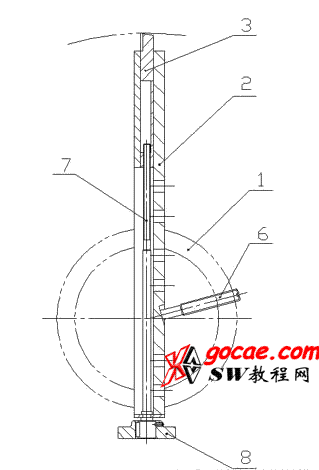

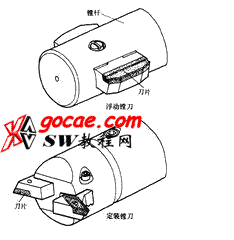

标准刮面精镗刀的结构,刀体 2 与镗杆 1 采用 6mm凸台径向定位,然后通过一个在镗杆径向的压紧螺钉 6 顶紧。在镗杆上构造一个径向贯穿的方形通孔,称为刀方,依靠 25H7x50H7 刀方将刮面镗刀轴向定位在镗杆 1 上,加工直径的大小依靠刀头 3 在刀体 2 上的长槽 4 内移动来调整,最后由螺栓 5 锁紧 ;文章源自solidworks教程网-http://gocae.com/3377.html

文章源自solidworks教程网-http://gocae.com/3377.html

文章源自solidworks教程网-http://gocae.com/3377.html

文章源自solidworks教程网-http://gocae.com/3377.html

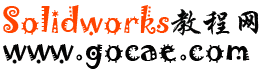

该结构为单刀刃镗削,适合于表面粗糙度 Ra=3.2μm 内孔的加工要求。在国内市场上能见到的大孔刮面镗刀结构差别不大,一种老式大孔刮面镗刀装置结构,该结构的刮面镗刀为目前使用的刀具,能进行一般精度的内孔加工。文章源自solidworks教程网-http://gocae.com/3377.html

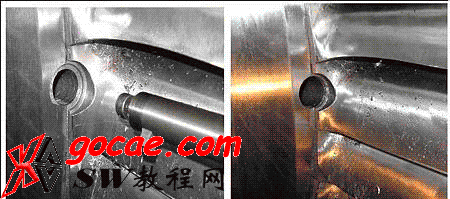

对于 CK61160G、C61250Sx10 数控重型卧车的 20011 床头箱体来说,主轴孔的端面有 4-6 处要求与轴线垂直,垂直度为 0.03mm。现有的刀具无法满足加工要求,究其原因是刀具结构不合理、制造质量不过关产生的,目前国内还没有出现较好的结构,以至于床头箱体端面的垂直度永远达不到要求,直接影响数控重型卧车系列的床头箱精度。文章源自solidworks教程网-http://gocae.com/3377.html

文章源自solidworks教程网-http://gocae.com/3377.html

文章源自solidworks教程网-http://gocae.com/3377.html

为此,提高床头箱体端面的垂直度是需要解决的技术问题,对于刮面镗刀,由于端面的径向尺寸比较大(约 130mm),无法用整面刀刮削,只能通过棘轮 8的定量旋转带动调整螺栓 7 使刀头 3 在刀体 2 上的长槽 4 内径向移动实现,该结构实际上是半精镗刀的变形结构。文章源自solidworks教程网-http://gocae.com/3377.html

文章源自solidworks教程网-http://gocae.com/3377.html

文章源自solidworks教程网-http://gocae.com/3377.html

对于老式的大孔刮面镗刀结构来说,采用的是刀方与刀体 80H7/f6 的间隙配合,由于机加工设备的精度问题,无法保证镗杆 80H7 刀方与轴线在 φ950 范围内的垂直度 0.02mm,实际配合间隙又过大,刮面刀在刀方内晃动,这样加工端面的质量无法保证 ;原因之而在于老式的结构调整螺栓 7 长度过长(φ13 x590),属于细长杆结构,对于 M12 的螺纹无法保证与下部定位台同轴,实际使用别劲转不动,重新车削亦是如此,只能将刀头 3 与刀体 2 上的导槽配合间隙加大(将刀头 1 尺寸磨小),才能使刮面镗刀头径向走刀,这样一来,端面的垂直度又被降低。文章源自solidworks教程网-http://gocae.com/3377.html

大孔刮面镗刀结构

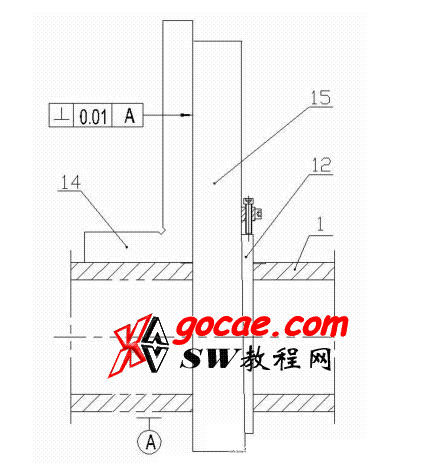

保留了原有大孔刮面镗刀的基本安装结构,刀头 3 的调整方式与一种老式大孔刮面镗刀差不太多,是对相关方案的进一步改进,表现在,在预设有刀方的镗杆 1 上安装有刀体2,在刀体的一端设有用于安装刀头 2 的长槽 4,刀头则通过螺栓安装在长槽上,还包括接合于刀头后端的调整螺钉 7 和驱动该调整螺钉的棘轮 8,以及连接所述棘轮与调整螺钉的螺母套 15。

由于螺母套 15 主要用来传动,调整螺钉 7 的长度可以被大幅缩短,而螺母套具有比较大的抗扭截面系数,满足刀头调整的需求。对于新型刮面镗刀结构来说,可以克服技术中所提到的弱点,保证如床头箱体端面垂直度达到 0.03mm 的要求。

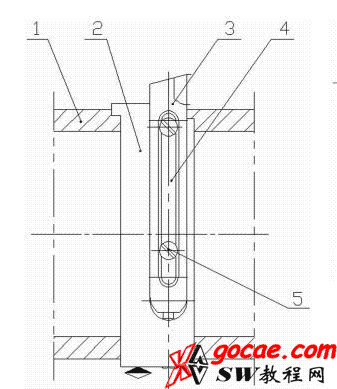

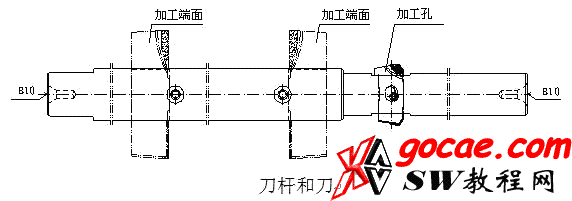

首先,做一个 50h6 x 80 x 1000 的量块 15,可以在精密平面磨床上加工而成,要求平面度、平行度和垂直度很好,与镶条 12(厚 20)采用斜度 1 :100 配合可消除间隙,形成过硬配合,且更容易加工 ;

镗杆刀方加工完毕后,用该量块 15 测量 100H7 方与镗杆 1 轴线在 φ950 范围内的垂直度,可保证在 0.02mm 以内,方法是用外购直角边角规 14(规格 400x90x180)和 0.02mm 厚塞尺检测,要求长边不许闪缝 ;

如果间隙过大,可以用锉刀和油石修整侧边,然后再次测量,直到最后满足要求。 其次,刀体 2 与镶条 12 采用斜度 1 :100 配合,通过顶紧螺钉消除新型刮面镗刀与镗杆刀方的间隙。

最后,将老结构调整螺钉改为短调整螺钉和加长螺母套,刀头3 与调整螺钉 7 采用铰接间隙配合,这样转动棘轮带动螺母套 13 旋转,使调整螺钉 7 带动刀头 3 走刀,能消除别劲转不动的问题,保证了刀头 3 与刀体 2 的正确配合和导向,新型刮面镗刀只要按照图纸精度要求生产、检验,就能达到端面垂直度 0.03mm 的加工要求。

在另一个示例中调整螺钉 7 固定连接在刀头 3 的后端,这种结构通过调整螺母套,仍然可以满足刀头 3 的调整要求。螺母套 15 包括与所述调整螺钉 7 配合的内螺纹段和孔径大于内螺纹段大径的光孔段,可以提高螺母套的结构强度,且加工更简单,制作成本低。

镶条 12 通过螺栓连接在刀体上,且镶条所在刀体侧在镗杆的轴向上,可以拆卸镶条,方便刀体的安装。