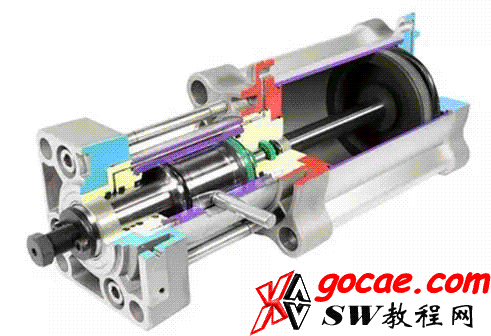

打刀缸主要用于加工中心机床、数控铣床刀具自动或半自动交换机构中的主轴打刀,还可作为夹具及其他机构的夹紧装置。随着技术的不断发展,数控机床领域出现了将机床主轴与主轴电机融为一体的新技术,即电主轴。

随着电气传动技术(变频调速技术、电动机矢量控制技术等 )的迅速发展和日趋完善,高速数控机床主传动系统的机械结构已得到极大的简化,基本上取消了带轮传动和齿轮传动。机床主轴由内装式电动机(电主轴电机)直接驱动,机床主轴内安装有拉爪及拉杆,刀具头尾端安装有拉钉,当刀头装在主轴内,打刀缸通过拉动拉杆将刀头夹紧,以及通过推出拉杆将刀头松开,从而实现了电主轴自动松紧刀具的功能。文章源自solidworks教程网-http://gocae.com/2862.html

文章源自solidworks教程网-http://gocae.com/2862.html

文章源自solidworks教程网-http://gocae.com/2862.html

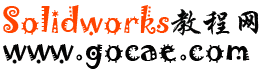

传统的打刀缸需要通过液压油或压缩空气作用于活塞,活塞推动压杆运动,实现电主轴松紧刀的动作,所以必须配备相应的液压站和气泵,不可避免地增加了能源消耗。因此,本领域需要一种能够降低能耗的打刀缸。文章源自solidworks教程网-http://gocae.com/2862.html

文章源自solidworks教程网-http://gocae.com/2862.html

文章源自solidworks教程网-http://gocae.com/2862.html

文章源自solidworks教程网-http://gocae.com/2862.html

文章源自solidworks教程网-http://gocae.com/2862.html

为了解决现有技术中的上述问题,即为了解决现有打刀缸必须配备液压站或气泵而增加能源消耗的问题,电动打刀缸出现了,电动打刀缸包括驱动电机和设置在驱动电机内的传动机构,驱动电机包括定子和转子,传动机构包括丝杠和与丝杠螺纹啮合的丝杠螺母,丝杠螺母固定安装在转子上并且能够随着 转子的转动而驱动丝杠轴向移动。文章源自solidworks教程网-http://gocae.com/2862.html

文章源自solidworks教程网-http://gocae.com/2862.html

文章源自solidworks教程网-http://gocae.com/2862.html

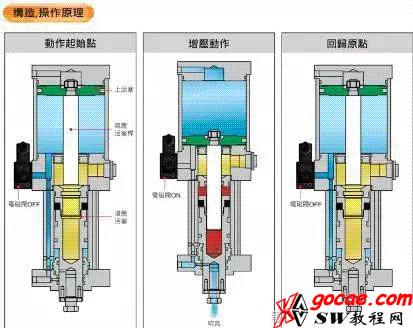

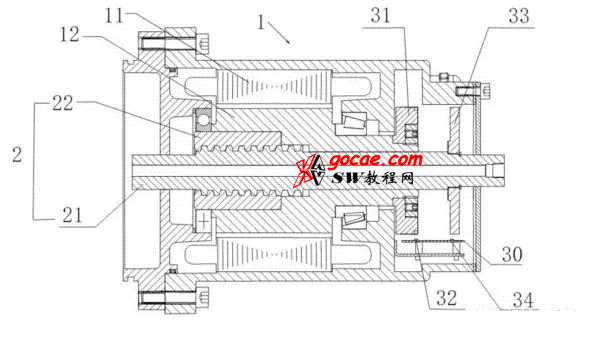

包括驱动电机1和设置在驱动电机1内的传动机构2,驱动电机包括定子11和转子12,传动机构2包括丝杠21和与之螺纹啮合的丝杠螺母22,丝杠螺母22固定安装在转子12上并且能够随着转子12的转动而驱动丝杠21轴向移动。本发明的电动打刀缸不使用液压站和气泵,而是通过驱动电机1驱动传动机构2实现主轴松紧刀的动作。具体而言,丝杠螺母22可以通过镶嵌在转子12内的方式与转子12成为一体结构,或者通过一体成型的生产制造工艺等方式使转子12与丝杠螺母22形成一体结构。从而使丝杠螺母22与转子12同步转动,进而驱动丝杠21 轴向运动。丝杠的一端连接拉杆(图中未示出 ),拉杆的另一端连接拉爪(图中未示出 ),丝杠21沿轴向移动时能够带动拉杆运动,进而带动拉爪作松开或抓紧动作。文章源自solidworks教程网-http://gocae.com/2862.html

丝杠21为梯形丝杠,因此能够在任意位置实现自锁。该电动打刀缸工作时:丝杠螺母22随转子12转动,进而驱动丝杠21沿轴向向前移动(图1中是向左),丝杠21推动拉杆沿轴向前移动,进而带动拉爪松开,此时使电动打刀缸停止工作。由于梯形丝杠螺母传动机构的自锁特性使拉爪处于松开的状态,将刀具放入拉爪中,此时使电动打刀缸的转子12反向旋转,则丝杠21在丝杠螺母22的驱动下沿轴向后移动(图1中是向右),并带动拉杆沿轴向后移动,进而带动拉爪收紧,从而实现电动打刀缸的松紧刀功能。文章源自solidworks教程网-http://gocae.com/2862.html

电动打刀缸工作时,能够通过该编码器与丝杠21上的螺距共同控制打刀缸的位移,即丝杠21的轴向位移。具体而言,当丝杠21的螺距为P时,转子12转动一转,丝杠21轴向移动的距离即为P,当丝杠21需要向前移动距离L时,则可以计算出转子12需要转动的转数R=L/P,通过第一芯片32检测第一磁环编码器的转动转数,当检测到第一次磁环编码器31的转动转数为R时,向第一次磁环编码器31发送信号,进而使转子12停止转动。此时拉爪处于松开状态,将刀具放入拉爪中,使转子12反向转动,丝杠21向后移动。由于第二磁环 编码器33与丝杠21同步地轴向移动,当第二芯片32检测到第二编码器33向后移动的距离为L时或者检查到第二编码器33的信号时,则说明打刀缸回到了初始位置,转子12停止转动。上述为电动打刀缸一次动作的全过程。由此即可通过编码器与丝杠21上的螺距精准地控制丝杠21轴向移动的距离。文章源自solidworks教程网-http://gocae.com/2862.html