原文出处: Inventor 张建州汤鹏类成龙车忠伟郑洪森高洪浩魏洪森 Original Assignee 威海华东数控股份有限公司 Priority date 2010-12-02 如对您的权益有所侵侵犯,请及时联系网站删除. 联系方式: swdaxue@qq.com

本实用新型涉及大型数控铣镗床,具体地说是一种大型数控铣镗床滑枕移动倾斜装置,设有立柱、主轴箱滑座,立柱两侧分别设有基准导轨,基准导轨内侧分别设有齿条,主轴箱滑座上设有驱动装置和滑枕.

主轴箱滑座两端与基准导轨滑动连接,驱动装置经小齿轮与齿条相啮合其特征在于基准导轨内侧设有内侧定位装置,外侧设有外侧定位装置,内侧定位装置经斜定位导轨与基准导轨侧边滑动连接,外侧定位装置经定位导轨与基准导轨侧边滑动连接,具有结构简单、控制简单,可补偿范围广、精度高等优点。文章源自solidworks教程网-http://gocae.com/3706.html

文章源自solidworks教程网-http://gocae.com/3706.html

文章源自solidworks教程网-http://gocae.com/3706.html

随着核电、矿山、重型机械行业产品规格不断加大升级,对大型、重型加工设备的 需求极为迫切,加工设备的大型、重型化,就会出现许多的技术问题需要解决。其中大型数 控铣镗床滑枕移动倾斜的补偿就是一个亟待解决的关键技术,它直接影响着大型数控铣镗 床的主要精度。文章源自solidworks教程网-http://gocae.com/3706.html

文章源自solidworks教程网-http://gocae.com/3706.html

文章源自solidworks教程网-http://gocae.com/3706.html

滑枕移动倾斜的主要原因

滑枕移动倾斜是指滑枕伸出主轴箱后,由于各种原因引起的滑枕前端向下倾斜。文章源自solidworks教程网-http://gocae.com/3706.html

引起滑枕移动倾斜的主要原因是:第一,滑枕在主轴箱内伸出时,导致主轴箱和滑枕整体的 中心发生偏移,从而使主轴箱和滑枕整体向下倾斜;第二,滑枕伸出时,形成悬臂梁结构,滑 枕自重导致滑枕伸出部分发生挠曲变形,滑枕向下倾斜;第三,由于滑枕发生挠曲变形,导 致静压导轨油膜厚度变化,使滑枕倾斜。文章源自solidworks教程网-http://gocae.com/3706.html

滑枕移动倾斜将直接影响滑枕运动的直线度,从而影响滑枕端面与竖直平面的平 行度,进而影响铣轴、镗轴以及刀具的安装角度误差,最后影响加工工件的几何精度。文章源自solidworks教程网-http://gocae.com/3706.html

文章源自solidworks教程网-http://gocae.com/3706.html

文章源自solidworks教程网-http://gocae.com/3706.html

滑枕移动倾斜现有的补偿方法

1)主轴箱重心位移补偿:通过使用油缸(或滚珠丝杆等)改变配重锤钢丝绳的长 度,使主轴箱重心在垂直平面内抬高;文章源自solidworks教程网-http://gocae.com/3706.html

2)安装附件补偿:在滑枕底部设置油腔,增大油腔压力,使滑枕在垂直平面内抬 尚;文章源自solidworks教程网-http://gocae.com/3706.html

3)滑枕变形补偿:通过滑枕上面设置的两对拉紧油缸,对滑枕施加作用力,增加滑 枕的刚性,减小滑枕的挠曲变形量;

4)主轴箱变压液压腔补偿:在主轴箱滑枕导轨板上下斜对面分别设置变压静压 腔,将其分成两组变压静压腔并分别与两组液压阻尼体及比例减压阀相连,通过控制系统 改变变压静压腔的油压实现滑枕前端抬高进行补偿。

目前的数控镗铣床,以上四种补偿方式均有采用,尤其以前三种方式最为广泛。前三种补偿方式的不足之处是,主要是通过主轴箱或滑枕因外力而产生的变形来补偿,往往会产生主轴箱变形过大而滑枕却没有得到补偿的情况,而且补偿量无法精确控制,补偿精度低。第四种方式较前三种方式具有补偿范围广、精度高的特点,但其变压液压腔油压控制 方式较为繁琐,不易实施。

滑枕移动倾斜装置的结构介绍

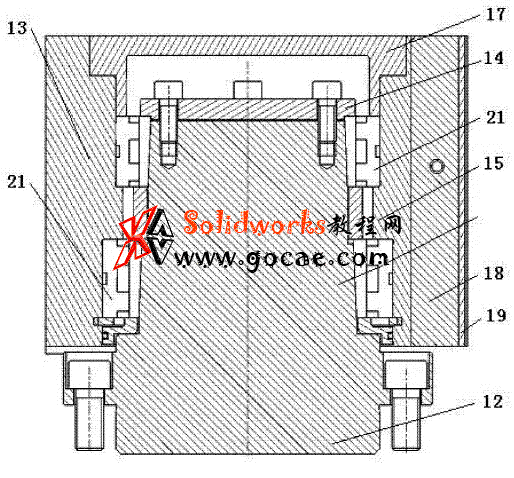

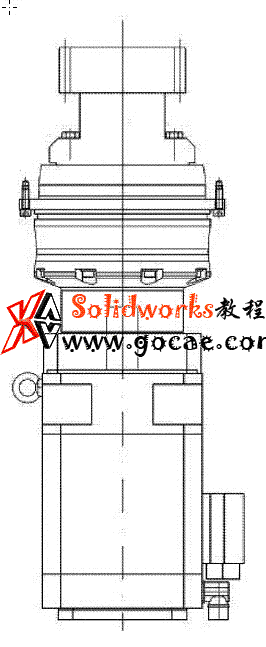

—种大型数控铣镗床滑枕移动倾斜装置,设有立柱1、主轴箱滑座2,立柱1两侧分 别设有基准导轨,基准导轨内侧分别设有齿条5,主轴箱滑座2上设有驱动装置6和滑枕4, 驱动装置6是由伺服电机、齿轮箱和小齿轮组成,齿轮箱固定在主轴箱滑座2上,齿轮箱输 入轴与伺服电机相连接,输出轴与小齿轮相连接,主轴箱滑座2两端与基准导轨滑动连接, 驱动装置6经小齿轮与齿条相啮合,其特征在于基准导轨内侧设有内侧定位装置7,外侧设 有外侧定位装置8,内侧定位装置7经斜定位导轨18与基准导轨侧边滑动连接,外侧定位装 置8经定位导轨观与基准导轨侧边滑动连接。

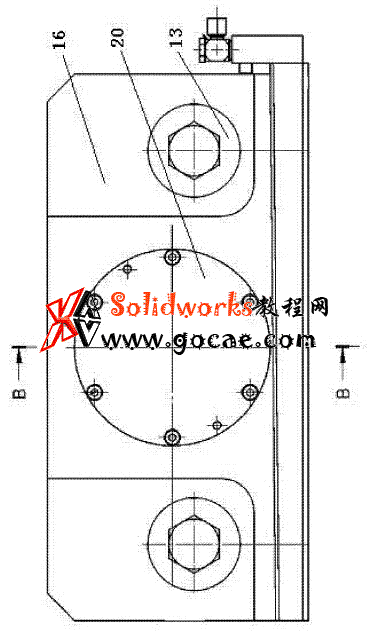

本实用新型中的内侧定位装置7包括定位柱12、定位体13、调整垫14、隔环15、压 盖16、端盖17、斜定位导轨18、限位螺钉20和轴承21,定位体13 —侧设有斜面,中间设有轴承孔,斜定位导轨18 —面呈一斜面,相对另一面为直平面,斜定位导轨18的斜面与定位 体13的斜面滑动连接,斜定位导轨18经调整板19与定位体13固定连接,以通过调整斜定 位导轨实现内侧定位装置与立柱基准导轨面之间的间隙,内侧定位装置7经斜定位导轨18 直平面与基准导轨侧边滑动连接,轴承孔内设有隔环15,隔环15两端分别设有轴承21,定 位柱12 —端插入轴承孔内,经隔环15、轴承21与定位体13相连接,另一端经螺钉与主轴 箱滑座2固定连接,定位柱12端部的轴承内径经调整垫14与定位柱12固定连接,外径经 端盖17与定位体13固定连接,另一轴承经轴承挡圈、密封环与定位柱12固定连接,定位体 13经限位螺钉20与主轴箱滑座2固定连接,以实现定位体13与定位柱12的轴向和径向定 位,使定位体13可以绕定位柱12轴线在一定范围内旋转。

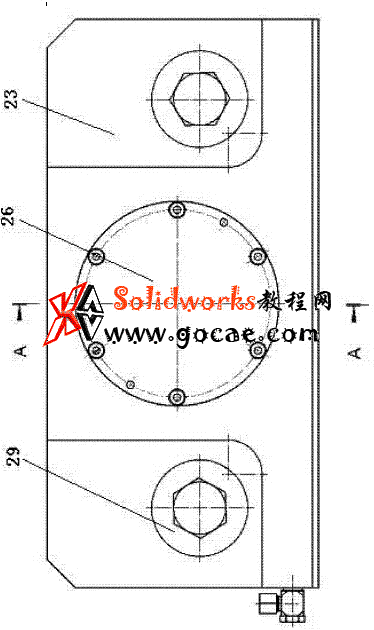

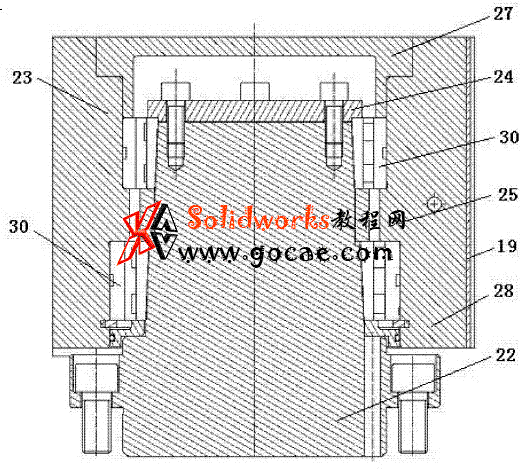

本实用新型中的外侧定位装置8包括定位柱22、定位体23、调整垫24、隔环25、压 盖沈、端盖27、定位导轨28、限位螺钉30和轴承31,定位体23中间设有轴承孔,定位导轨 28安装在定位体23 —侧面上,定位导轨28经调整板19与定位体23固定连接,外侧定位装 置8经定位导轨观与基准导轨侧边滑动连接,轴承孔内设有隔环25,隔环25两端分别设 有轴承31,定位柱22 —端插入轴承孔内,经隔环25、轴承31与定位体23相连接,另一端经 螺钉与主轴箱滑座2固定连接,定位柱22端部的轴承内径经调整垫M与定位柱22固定连 接,外径经端盖27与定位体23固定连接,另一轴承31经轴承挡圈、密封环与定位柱22固 定连接,定位体23经限位螺钉30与主轴箱滑座2固定连接,以实现定位体23与定位柱22 的轴向和径向定位,使定位体23可以绕定位柱22轴线在一定范围内旋转。

本实用新型所述定位柱(12、22)插入轴承孔内的一端呈阶梯状锥台面,锥台面为 锥形内孔圆柱滚子轴承(20)的安装面,可以通过压盖(16)及配磨隔环(15)、调整垫(14)实 现轴承(20)径向游隙及预载荷的调整。

滑枕移动倾斜装置的优点

本实用新型的有益效果是:该大型数控铣镗床滑枕移动倾斜装置,根据铰接原理, 通过控制左、右两侧驱动电机的位移差值,形成一个翻转力矩,使主轴箱滑座绕立柱基准导 轨微量转动,扭转主轴箱滑座的仰角,达到主轴箱、滑枕整体抬头的目的,从而起到补偿滑 枕运动直线度精度的作用,具有结构简单、控制简单,可补偿范围广、精度高等优点。

实施过程

1)、补偿间距和补偿点的确定:

通过实验方式确定滑枕(4)移动的若干 个直线度补偿点,并根据补偿点的实测数据将滑枕(4)移动的全行程划分为数个补偿间距, 由于滑枕(4)本身的刚性较高,在滑枕(4)行程的0-400mm内,滑枕(4)移动的直线度精度不超差,故行程400mm以前不需要补偿,补偿间距的选择理论上越小越好,间距越小,补偿精度越高,一般取补偿间距30即可满足机床实际精度需要。

如果实验过程中,在某个补偿 点的直线度误差变化较大,则可以减小间隔,直至直线度误差变化比较均勻为宜,确定关键直线度补偿点对后续的电气补偿至关重要,直线度误差数据可以通过千分表(11)、高精度 平尺(10)以及等高量块(9)进行测量,分滑枕(4)上不安装及安装附件头测量两次,做详细 记录;若配置多个不同质量的附件头,则应进行多次测量。

2)、电气补偿值的确定:

将实验采集的直线度补偿点及补偿间距的直线度变动量 转化为主轴箱滑座的角位移变动量,即左、右两侧驱动电机的角位移差值;根据实验数据确 定的补偿间距,确定补偿点的位置,当滑枕(4)伸出到该补偿点时,让系统调取左、右两侧 驱动电机的角位移差值进行补偿,再次测量该的直线度误差,如不满足精度要求,尝试改变 角位移差值进行调整,直至满足为止,以确定该补偿点的最佳补偿数值,并记录在数控系统 中。按上述方法确定其余个补偿点的最佳补偿数值,并记录在数控系统中。

3)、电气控制:将转化后的左、右两侧驱动电机的角位移差值输入到机床的数控系 统中,在滑枕工作状态下,滑枕在相邻补偿点的间距内,通过系统调取左、右两侧驱动电机 的位移差值来自动补偿滑枕移动倾斜的直线度误差。