我公司为多品种、小批量的生产模式,因此在涂装 生产线设计之初,应本着绿色涂装技术应用来考虑,促进新技术、新材料、新设备在涂装过程中的应用,提高 涂装生产线的生产效率,实现节能降耗的目标。本文结合我公司新建涂装线,将简单探讨一些新技术、新材料和新设备在涂装线上的应用。

1采用新一代全无磷前处理工艺文章源自solidworks教程网-http://gocae.com/2106.html

在前处理中,磷化处理已广泛使用百余年,对涂装 作出了突出贡献。虽有不断改进,但仍存在致命的缺点,产生较多的磷酸盐废水和磷化渣的废弃物,无法排放,这使其面临严格的环保压力。文章源自solidworks教程网-http://gocae.com/2106.html

采用硅烷处理和氧化错技术等新一代全无磷环保 型表面处理工艺,来消除磷化处理所用的有害物质 如)和沉渣问题。采用新一代全无磷环保型表面处理工艺,取消了表调、钝化工序,简化了工艺, 提高了资源利用率和节能效果。文章源自solidworks教程网-http://gocae.com/2106.html

硅烷处理技术是前处理的发展方向,已开始取代磷化技术。硅烷技术是采用0X311超薄有机涂层 在金属表面吸附了一层超薄的三维网状结构的有机涂 层,同时在界面形成了共价键,分子结合力很强,与金属表面形成了良好的结合力。文章源自solidworks教程网-http://gocae.com/2106.html

氧化锆处理剂也是一种替代磷化处理的新型表面处理剂,该处理剂是由锆的化合物、硝酸锆等氧化物组 成,也可以取代磷化技术。文章源自solidworks教程网-http://gocae.com/2106.html

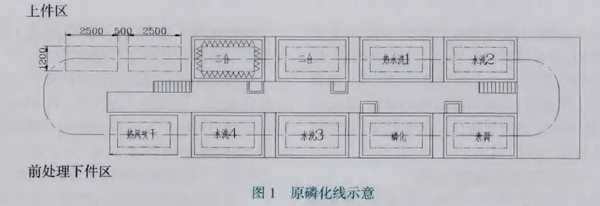

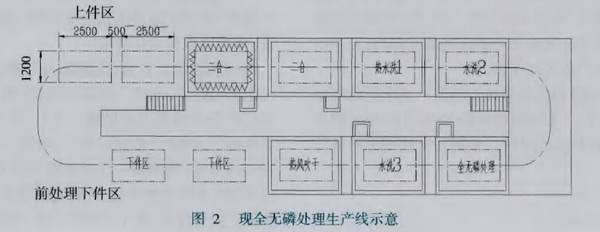

传统磷化工艺为:预脱脂(中温喷淋)―脱脂(中温浸泡水洗)―水洗—表调—磷化(低温锌系)―水洗。 当运用全无磷低温前处理工艺后,该工艺为:脱脂(低 温喷淋)―脱脂(常温浸泡)―水洗—水洗—全无磷处理―纯水洗。使用新一代全无憐环保型表面处理工艺, 前处理生产线长度节约10%,动能成本降低5% ~ 10%, 降低了投资成本,减少了残渣。文章源自solidworks教程网-http://gocae.com/2106.html

前处理改造前后对比(见图1 ~ 2〉,运用全无磷低温前处 理工艺后,流程更加简洁,有效提高了资源利用率。文章源自solidworks教程网-http://gocae.com/2106.html

文章源自solidworks教程网-http://gocae.com/2106.html

文章源自solidworks教程网-http://gocae.com/2106.html

2 节水新技术在前处理清洗设备上的应用文章源自solidworks教程网-http://gocae.com/2106.html

在涂装前处理清洗设备上应用的节水新技术,主 要有逆工序补水、预喷洗和导槽等项节水新技术;另外,在清洗管路上设过滤装置和除油设备也可大大延 长清洗液使用寿命,达到节水目的。文章源自solidworks教程网-http://gocae.com/2106.html

2.1逆工序补水

传统的补水法是独立向各道清洗工序的水洗槽补 加新鲜自来水,再通过溢流排水,达到降低清洗水污染 的目的,耗水量很大,水利用率低。

逆工序补水是将新鲜的自来水通过喷淋或直接补 加的方式加到最后一道清洗工序的水洗槽,在逆工序 溢流到前一道清洗工序的水洗槽,即将污染低的清洗 水不断补充到前道清洗工序,降低清洗水污染度,到最 前一道清洗工序的水洗槽溢流排出,达到节水冃的。

2.2预喷洗节水技术

预喷洗节水技术是利用逆工序补水节水技术中最 前一道清洗工序本来要溢流排出的废水对被处理工件 进行预喷洗,使被处理工件带到下道工序的处理液减少20%,提高清洗效率和水的利用率,减少药剂的消耗。

2.3导槽节水技术

导槽节水技术就是在吏'换水洗槽中的清洗液时, 只将最前道工序的水洗槽中污染程度高的清洗液排 掉,再通过水泵将后道工序污染程度低的清洗液送到 前道工序的水洗槽中,只将新鲜清洗液加到后道工序 的水洗槽中,达到少排污水、节约用水的目的。

3 “湿碰湿”工艺的应用

我公司的涂装工艺为:中涂漆―烘干—涂银粉 漆—烘干—罩光清漆—烘干,相比汽车涂装工艺,在涂 银粉漆后多了一次烘干,浪费能源,因此我们借鉴汽车 涂装工艺’使用“湿碰湿”技术。

涂装目标为:涂银粉漆—流平—罩光清漆—流 平—烘干,少了一道烘干,能源可节约20%,效率可提 高25%。

4积放链的使用

积放链是一种三维空间闭环连续输送系统,主要 使用于衔接工序繁多、生产节拍紧凑、工艺方法相对稳 定的生产过程,适用于车间内部和车间之间成件物品 的自动化输送,具有很方便的积放功能。由于 积放链具有良好的空间性和适应性,并可按一定的节 拍组成自动生产线,不仅可以提高生产效率,保证产品 质量,缩短生产周期,减少劳动人员,同时可强化企业 的管理水平,适于多品种、小批量的生产模式。

5采用自动喷漆系统技术

对于喷底漆、中涂,由于采用单一颜色,可使用自 动喷漆系统,减少喷漆工的工作量。由于我公司的生产 形式为小批量、多品种的形式,零件形状复杂,有比较通过采用追踪机自动空气喷枪,操作方便,根据不 同工件,自动调整喷涂模式,避免人工调整的误差,又 节省了涂料。

6喷漆线局部循环风节能技术

喷漆线局部循环风技术是将喷漆室的排风经过过 滤和温湿度调节处理后,再返回到喷漆室中作为“送 风”使用,这种方式保留了喷漆室的热量和湿度。

为了避免循环风中有机废气对手工喷涂人员的影 响,一般在手工喷涂段送全新风,新风经过手工段少量 排出,剩余部分空气进入空调进行过滤、调温湿,再送 至自动喷涂段二次利用。目前,国内汽车行业塑料件涂 装生产线基本都采用这种方式,新风比例需要根据材 料性质和安全要求进行详细计算。

7节能烘干室

国内外通常将烘干室排放废气燃烧的能源进行综合利用,达到节能的目的。如徐州恒艺涂装公司设计的 以天然气或柴油为热源的轿车车身涂装用的烘干室, 可使可燃气体完全燃烧,燃烧后的高温气体通过逐级 换热利用后排出,能源利用率达70%以上。

节能烘干室不仅能处理烘干室的废气达标排放, 且同时对废气的废热换热再利用,进行了燃烧节能,节能效果明显。

8结语

通过绿色涂装,达到节能减排,不仅关系到企业的 经济效益,也是企业的社会责任。对于筹建的新涂装线 或改造优化现有生产线,应综合涂装工艺、材料、设备 和管理考虑,结合企业实际情况慎重应用各种涂装节 能工艺、材料和设备,把握新工艺、涂装材料和涂装设 备的配套性,降低风险,真正做到绿色涂装,从而达到 降低涂装生产线投资、运营成本的目的。