塑料导轨有2种类型,分别是贴塑导轨和注塑导轨,接下来就介绍一下这2种导轨方式的工艺特点。

1. 数控机床导轨面贴塑工艺介绍

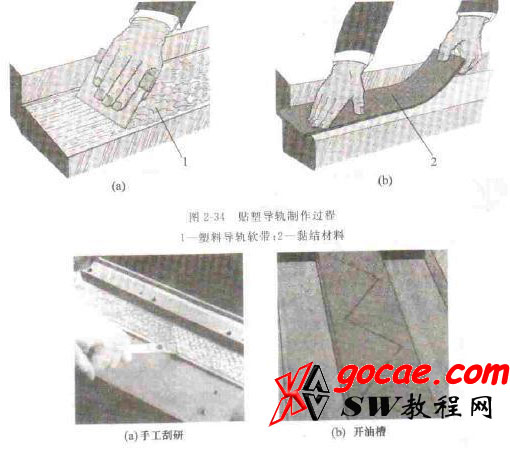

目前各机床制造厂家普遍采用的机床导轨面贴塑工艺是利用粘接剂将聚四氟乙烯导轨软带贴附于机床短导轨的贴胶面上。文章源自solidworks教程网-http://gocae.com/3174.html

粘贴软带的金属导轨面一般是采用刨削或铣削的方式加工成凹槽,以防止软带黏结时发生移动。粘贴软带相配合的金属导轨面的粗糙度要适宜,该粗糙度值太大,容易使软带产生划痕,太小则不能形成聚四氟乙烯的转移膜,会使软带加快磨损,一般推荐为1.6 um或3.2 um;

相配金属导轨如为镶钢淬硬导轨,其硬度一般为52HRC以上;

按粘贴软带导轨面的几何尺寸,将软带切割成形,适当考虑工艺余量;文章源自solidworks教程网-http://gocae.com/3174.html

这一工艺的具体操作过程为 :首先,将加工好的机床的短导轨 ( 动导轨或上导轨 ) 上用于贴附聚四氟乙烯导轨软带的贴胶面用清洗剂清洗干净 ;然后,在上述的这些已清洗干净的贴胶面上涂一层粘结胶 ;之后,将按照一定尺寸大小裁剪好的聚四氟乙烯导轨软带通过粘结胶贴附于机床短导轨 ( 动 导轨或上导轨 ) 的贴胶面上形成耦合导轨面 ;文章源自solidworks教程网-http://gocae.com/3174.html

文章源自solidworks教程网-http://gocae.com/3174.html

文章源自solidworks教程网-http://gocae.com/3174.html

然后,再用钢板压在贴附于机床短导轨 (动导轨或上导轨 )的聚四氟乙烯导轨软带的上面,并对钢板施加一定的压力保持 24小时 ;在经过 24小时粘结胶干后拆除压紧钢板 ;最后,将贴附有聚四氟乙烯导轨软带的机床短导轨 (动导轨或上导轨 )的耦合导轨面与对应加工好的机床的长导轨 ( 静导轨或下导轨 ) 的导轨面反复配磨刮研,直至机床短导轨 ( 动导轨或上导轨 ) 的耦合导轨面与对应的长导轨 ( 静导轨或下导轨 ) 的导轨面达到相互滑动配合的技术要求。文章源自solidworks教程网-http://gocae.com/3174.html

文章源自solidworks教程网-http://gocae.com/3174.html

文章源自solidworks教程网-http://gocae.com/3174.html

文章源自solidworks教程网-http://gocae.com/3174.html

文章源自solidworks教程网-http://gocae.com/3174.html

2. 数控机床导轨面贴塑工艺的优点

除了有良好的摩擦特性外还有良好的阻尼特性,能保证部件移动的均匀性和灵敏性,这对于提高数控机床的定位精度是至关重要的;抗咬伤性能好,数控机床在使用中混入导轨中的极少量灰尘或杂物可被软带嵌入,而不损伤配合面;可加工性好,软带粘贴好后可方便的在其上开油槽;可在干摩擦下工作;能确保导轨有足够的刚度;成本低。

聚四氟乙烯软带导轨的另一个最显著优点是使用工艺简单,要求条件很容易达到并能快速掌握。这就使得生产效率大大提高,并且使用过程中的维护维修方便,损坏后更换容易。文章源自solidworks教程网-http://gocae.com/3174.html

3. 数控机床导轨面贴塑工艺的缺点

上述现有的这种利用粘结胶贴附聚四氟乙烯导轨软带来形成与机床的长导轨的导轨面滑动配合的机床短导轨的耦合导轨面的工艺所需的时间较长,效率较低,而且整个工艺过程十分复杂繁琐,工人劳动强度很大,工作环境也较差。 文章源自solidworks教程网-http://gocae.com/3174.html

文章源自solidworks教程网-http://gocae.com/3174.html

由此可见,现有的机床耦合导轨面贴塑工艺在方法与使用上,显然仍存在有不便与缺陷,而亟待加以进一步改进。为了解决上述存在的问题,相关厂商莫不费尽心思来谋求解决之道,但长久以来一直未见适用的设计被发展完成,而一般方法又没有适切的方法能够解决上述问题,此显然是相关业者急欲解决的问题。 文章源自solidworks教程网-http://gocae.com/3174.html

文章源自solidworks教程网-http://gocae.com/3174.html

因此如何能创设一种新的数控机床导轨注胶工艺,实属当前重要研发课题之一,亦成为当前业界极需改进的目标。

4. 数控机床导轨注胶工艺介绍

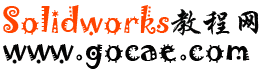

数控机床导轨注胶工艺中具有已磨削的导轨面的第一零件与机床短导轨的第二零件配对进行注胶的示意图。数控机床导轨注胶工艺是利用注胶工艺,并且通过使一个具有一已磨削好的导轨面 11 的第一零件 1 与数控机床的一短导轨的一第二零件 2 配对使用来形成数控机床短导轨的具有聚四氟乙烯导轨软带 9 的耦合导轨面 21 的方法。该方法具体包括以下步骤 :

步骤一,在注胶前,先用清洗剂将数控机床短导轨的第二零件 2 的注胶面 A、B、C 清洗干净。

步骤二,向数控机床的短导轨的第二零件 2 内旋入调节螺钉 3、4、5,并使调节螺钉3、4、5 穿透第二零件 2,而使调节螺钉 3、4、5 的螺钉尖伸出第二零件 2 的注胶面 A、B、C,并且使该螺钉尖高于该注胶面 A、B、C 一定距离。第二零件 2 具有三个注胶面 A、B、C,第一零件 1 的已磨削好的导轨面 11 与第二零件 2 的三个注胶面 A、B、C 之间是形成 1.5—— 2mm 的间隙,因此在具体操作时,需要对应三个注胶面 A、B、C 分别配设三个调节螺钉 3、4、5,并且使这三个调节螺钉 3、4、5都旋入第二零件 2而分别穿出第二零件 2 的三个注胶面 A、B、C,同时使这三个调节螺钉 3、4、5 的螺钉尖高出三个注胶面 A、B、C2mm。

步骤三,用清洗剂将第一零件 1 的已磨削好的导轨面 11 清洗干净。

步骤四,使用脱模剂处理第一零件 1 的已磨削好的导轨面 11,以防止后面注入的聚四氟乙烯液体导轨材料 8 胶粘在第一零件 1 已磨削好的导轨面 11 上。其中该步骤是通过执行以下两步来实施的 :首先,在第一零件 1 的已磨削好的导轨面 11 上均匀的喷洒脱模剂 ;然后,在喷洒脱模剂后,用干净的布将已磨削好的导轨面 11 上的脱模剂涂抹均匀。

步骤五,将第一零件 1 装配于第二零件 2,并使第一零件 1 的已磨削好的导轨面 11与第二零件 2 的注胶面 A、B、C 对应。

步骤六,通过调整调节螺钉 3、4、5 使第一零件 1 的已磨削好的导轨面 11 与第二零件 2 的注胶面 A、B、C 之间形成间隙。在本发明的一较佳的具体实施例中,在将第一零件 1 装配于第二零件 2 后,是通过分别调整穿透第二零件 2 的三个注胶面 A、B、C 的调节螺钉 3、4、5 而使第一零件 1 的已磨削好的导轨面 11 与第二零件 2 的注胶面 A、B、C 之间形成 1.5——2mm 间隙。

步骤七,使用镶条 6 和压板 7 固定第一零件 1 与第二零件 2 之间的相对位置。其中,镶条 6 是填充于第一零件 1 与第二零件 2 的非注胶面 A、B、C 之间形成的空隙内,以限制第一零件 1 相对于第二零件 2 的横向位移。压板 7 是压在第一零件 1 与第二零件 2 上,以限制第一零件 1 相对于第二零件 2 的纵向位移。

步骤八,用密封条密封第一零件 1 与第二零件 2 之间形成的间隙的前后两端。

步骤九,在间隙调整定位好后,向该间隙内注入聚四氟乙烯液体导轨材料 8。其中聚四氟乙烯液体导轨材料 8 的注射可以是使用专用胶枪实施。

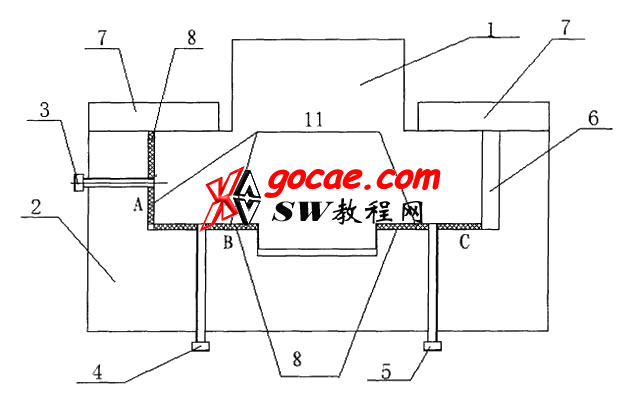

步骤十,经过 24 小时,该间隙内的聚四氟乙烯液体导轨材料 8 凝固在短导轨的第二零件 2 的注胶面 A、B、C 上,形成了具有聚四氟乙烯导轨软带 9 的耦合导轨面 21。其中,所形成的聚四氟乙烯导轨软带 9 与机床的短导轨的第二零件 2 的注胶面 A、B、C 在理论上能够达到 100%的接触,并且该耦合导轨面 21 的精度是与第一零件 1 的已磨削好的导轨面 11的精度完全相同。

步骤十一,在形成耦合导轨面 21 后,依序拆除前述的压板 7、镶条 6、第一零件 1 及调节螺钉 3、4、5,即形成了如图 所示的可以直接与该数控机床的一对应的长导轨的已磨削好的导轨面滑动配合的数控机床的短导轨的具有聚四氟乙烯导轨软带 9 的耦合导轨面21,而不需要在进行配研铲刮工艺。其中图是采用数控机床导轨注胶工艺所形成的具有聚四氟乙烯导轨软带的耦合导轨面的示意图。

6. 数控机床导轨注胶工艺有什么优点?

聚四氟乙烯浓缩液系四氟乙烯聚合后在非离子型表面活性剂存在下的分散浓缩液,聚四氟乙烯固体含量在60%左右。经分散浓缩液处理后的制品,具有卓越的化学稳定性和卓越的耐化学腐蚀能力,如耐强酸、强碱、强氧化剂等,有突出的耐热、耐寒及耐摩性。还有优异的电绝缘性,且不受温度与频率的影响。

利用一个已磨削好的导轨面与机床的短导轨的注胶面配对使用,并且在该注胶面与该已磨削好的导轨面之间形成间隙,然后向该间隙内注入聚四氟乙烯液体导轨材料,在所注入的该聚四氟乙烯液体导轨材料凝固后形成与该机床的长导轨滑动配合的该机床的短导轨的具有聚四氟乙烯导轨软带的耦合导轨面。

工艺是通过将已磨削好的导轨面的精度复制到机床短导轨的耦合导轨面上形成具有聚四氟乙烯导轨软带的耦合导轨面。

其所形成的短导轨的耦合导轨面可以直接与数控机床对应的长导轨的磨削好的导轨面滑动配合,而不需要再进行配研铲刮工艺。

并且该工艺所形成聚四氟乙烯导轨软带与机床的短导轨在理论上能够达到 100%的接触。因此能够解决现有数控机床耦合导轨面贴塑后需要再进行配研铲刮工艺所造成的工作量较大且效率低、及工作环境较差的问题,有效的提高了工作效率,减轻了劳动强度。