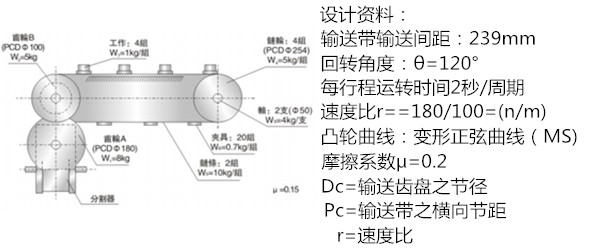

凸轮分割器选型手册范例及计算

使用场合:传动输送带文章源自solidworks教程网-http://gocae.com/2599.html

间歇分割器配合出力轴之齿轮装置应用于传动输送带,而使输送带移动之计算如下:文章源自solidworks教程网-http://gocae.com/2599.html

文章源自solidworks教程网-http://gocae.com/2599.html

文章源自solidworks教程网-http://gocae.com/2599.html

解答如下:文章源自solidworks教程网-http://gocae.com/2599.html

1-1 间歇分割定位等份:N文章源自solidworks教程网-http://gocae.com/2599.html

S=л×Dc×r/Pc=л×25.4×1.8/23.9=6文章源自solidworks教程网-http://gocae.com/2599.html

1-2 设定2秒/周期时入力轴回转数文章源自solidworks教程网-http://gocae.com/2599.html

N=60/2=30rpm文章源自solidworks教程网-http://gocae.com/2599.html

1-3 凸轮曲线是变形正弦曲线,因此Vm=1.76,Am=5.53,Qm=0.987文章源自solidworks教程网-http://gocae.com/2599.html

1-4 负载扭矩:Tf,静扭矩(惯性扭矩):Ti文章源自solidworks教程网-http://gocae.com/2599.html

(a)主动齿轮重量:W1=8kg,圆直径=180

主动齿轮惯性矩:IA

IA=W1R²/2G=8×9²/2×980=0.331(kg.cm.s²)

(b)输送带惯性矩:

①从动齿轮惯性矩:I2

I2=W2(R²+r²)/2G=5(5²+2.5²)/2×980=0.08(kg.cm.s²)

②传送轴之惯性矩:I3

I3=W3.r²/2G=4×2.5²/(2×980)×2=0.026(kg.cm.s²)

③链轮之惯性矩:I4

I4=W4(Re²+r²)/2G=5×(12.7²+2.5²)/(2×980)×4=1.71(kg.cm.s²)

④链条之惯性矩:I5

I5=W5Re²/G=10×12.7²/980×2=3.29(kg.cm.s²)

⑤夹具之惯性矩:I6

I6=W6Re²/G=0.7×12.7²/980×10=1.15(kg.cm.s²)

⑥工件之惯性矩:I7

I7=W7Re²/G=1×12.7²/980×4=0.658(kg.cm.s²)

⑦因此输送带之总惯性矩:IB

IB=I2+I3+I4+I5+I6+I7=0.08+0.026+1.71+3.29+1.15+0.658=6.914(kg.cm.s²)

(c) 输送带之有效总惯性矩:IBe

IBe=IB(n/m)²=6.914×(180/100)²=22.4(kg.cm.s²)

(d)总惯性矩为(a)+(c)之和

I=IA+IBe'0.331+22.4=22.731(kg.cm.s²)

(e) 出入轴最大角加速递:α

α=Am2л/S×(360/θ×N/60)²=5.53×2л/6×(360/120×30/60)²=13.03(rad.s²)

(f) 静扭矩(惯性扭矩)

Ti=I.α=22.731×13.03=296.18(kg.cm)

1-5 摩擦扭矩:Tf

(a)输送带上之摩擦扭矩:摩擦负荷应等于滑动面上链条和夹具的一半重量和工件全部重量所造成之摩擦力。

Tf=μ.W.R=0.2×(4+0.7×10/2+10×2/2)×12.7=44.45(kg.cm)

(b)输送带之有效摩擦扭矩:Tfe

Tfe=Tf×(n/m)=44.45×180/100=80(kg.cm)

1-6 工件扭矩:Tw

在间歇分割时没有作功,因此Tw=0

1 -7 负载扭矩:Tt

Tt=Ti+Tfe+Tw=296.18+80+0=376.18(kg.cm)=3.76(kg.cm)

1-8 实际负荷之扭矩:Te,安全负荷之因数fe=2

Te=Tf.fc=3.76×2=7.52

1-9 入力轴扭矩:Tc

Tc=360/S×1/θ×Qm×Te+Tca=0

注:入力轴起动负载扭矩视为0,因此Tca=0

Tc=360/6×1/120×0.987×7.52+0=3.71

2-0 计算所需之马力:P

假设马达效率η=60%

P=Tc×N/975×η(kw)=3.71×30/975×0.6=0.19(kw)

以上所计算之值为起动时之最大马力,而实际运转所需马力为计算值之1/2=0.19×1/2=0.095kw

2-1 选择所适用之间歇分割器

根据以上计算资料所得入力轴为30rpm,参考目录上各种之资料及扭矩来选择之规格Te=7.52(kg.cm);所以通过查询力矩表得知应该采用RU-70DS。